2. 中国科学院沈阳自动化研究所, 辽宁 沈阳 110016;

3. 沈阳华控科技发展有限公司, 辽宁 沈阳 110142

2. Shenyang Institute of Automation, Chinese Academy of Sciences, Shenyang 110016, China;

3. Shenyang HuaKong Technology Development CO., LTD, Shenyang 110142, China

1 引言

聚氯乙烯(poly vinyl chloride,PVC)是由氯乙烯单体(vinyl chloride monomer,VCM)聚合而成的高分子化合物,广泛应用于建筑、轻工业、农业、电子电器及包装等领域,是需求量非常大的高分子合成材料之一,在化工行业占有很大比重[1, 2].

在PVC生产过程中,VCM精馏是影响PVC品质的重要环节之一,但是VCM精馏过程存在多变量耦合性、大滞后性、动态响应慢、能量消耗大及高沸物排放控制等问题,因此受到控制界的广泛重视. 王纲等[3]针对VCM精馏设计了计算机控制,实现了自动控制,大大提高了劳动生产率;夏亮等[4]分析了VCM精馏工艺,提出了低沸塔回流、低沸塔加热、高沸塔回流等控制模型,并在集散控制系统(distributed control system,DCS)实施中取得了满意效果;苏宏业等[5]和王朝辉等[6]针对VCM精馏采用多变量预测控制技术,使VCM精馏控制性能得到了很大提高;李纪强等[7]针对VCM高沸塔设计了专家控制改善系统,从而改善了其动态性能. 但是,以上大多数是针对VCM精馏的过程控制,而未考虑优化控制. 因此,难以满足企业对节能降耗、实现经济效益最大化等要求. 所以需要一种既能满足控制要求又能满足优化要求的控制算法.

近年来出现了基于传统模型预测控制(model predictive control,MPC)[8, 9]发展起来的双层结构模型预测控制[10, 11, 12],相对于PID控制效果存在的单一性[13]、专家控制[7, 14]需要大量的现场经验、神经元网络控制算法[15]复杂且难以理解等问题,双层结构模型预测控制具有处理多变量、对模型精度要求不高容易实施和算法易于理解等优点[13, 16],且加入了稳态优化层可满足优化的需求. 金晓明等[17]针对精馏过程设计出基于动态矩阵控制(dynamic matrix control,DMC)的二层多目标优化策略,该策略在Shell模型上进行仿真,具有明显的经济优化效果;陈国定[18]针对混凝投药系统设计出双层结构MPC策略,可以实现效益最大化控制;史洪岩等[19]针对一个连续的生物柴油酯交换反应器设计出双层结构MPC,在最优设定值跟踪和扰动抑制方面有显著的改进. 与上述情况相比,VCM精馏高沸塔具有回流优化控制和高沸物排放控制的特点.

针对VCM精馏高沸塔系统的回流优化和高沸物排放控制问题,本文在满足高沸塔控制要求和控制难点的情况下,设计出具有优化回流节能和高沸物实现自动排放的双层结构MPC策略.

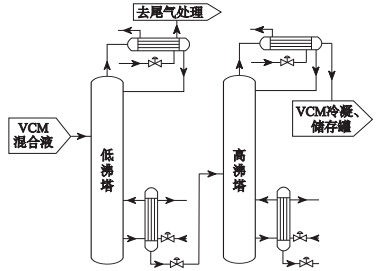

2 VCM及高沸塔精馏流程 2.1 VCM精馏流程简介采用先除去低沸点物质(低沸物)再除去高沸点物质(高沸物)的VCM精馏过程是目前常见的工艺,由低沸塔系统和高沸塔系统组成,如图 1所示. 具体工艺流程可参见文[1, 2],简要工艺流程为: 上游送来的VCM混合物首先进入低沸塔进行精馏,低沸物由塔顶排出,产品由塔底流出;之后靠压力差进入高沸塔精馏,高沸物由塔底间歇排出,高纯度VCM由塔顶流出. 然而,在VCM精馏过程中控制高沸塔比低沸塔更加困难[5, 6].

|

| 图 1 VCM精馏过程Fig. 1 VCM distillation process |

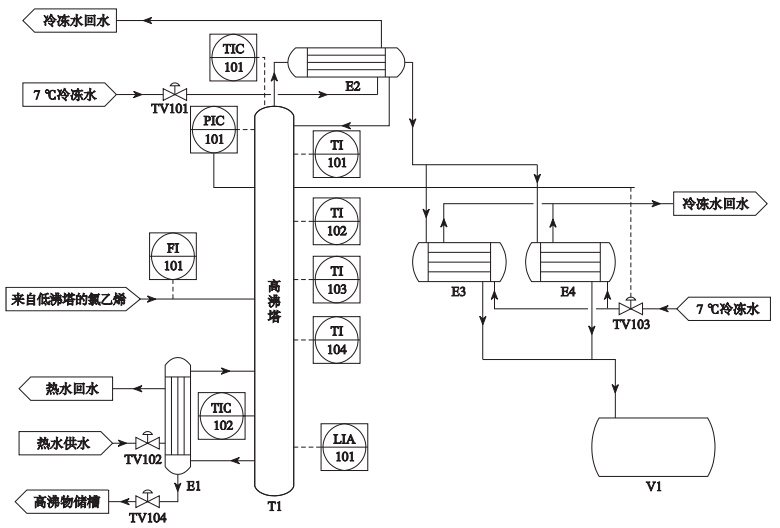

已知某厂VCM精馏高沸塔工艺流程如图 2所示,来自低沸塔的粗氯乙烯只含有高沸物杂质,进入高沸塔T1进料板后,与塔顶回流液汇合再沿着塔板向下流动. 塔底的再沸器E1用热水间接加热,使塔底液处于沸腾状态,蒸汽沿着塔板向上流动并与塔板上的液体进行传质和传热,蒸汽被部分冷凝,液体被部分气化,完成气液平衡过程. 上升的蒸汽中VCM不断增多,直到满足产品要求. 最后从塔顶出来,进入塔顶冷凝器E2,采用7 ℃冷却水冷却,一部分VCM气体被冷凝下来后靠位差流回高沸塔作为塔顶回流液,大部分高纯度VCM气体从E2出来后进入成品冷凝器E3和E4,用7 ℃水间接冷却,使全部VCM冷凝成液态VCM后由泵打入VCM中间槽V1,高沸塔内下降的液体中VCM含量越来越少,逐渐形成以1,1-二氯乙烷为主的高沸物,间歇排入高沸物储槽.

|

| 图 2 高沸塔精馏过程Fig. 2 High boiling column distillation process |

控制策略不但要保证高沸塔精馏过程的安全性、VCM单体质量合格和克服扰动的能力,而且需具有优化功能和降低精馏过程的能耗[20]. 同时,实现合理的高沸物排放控制和减少VCM的浪费.

3.2 控制难点 3.2.1 多变量耦合性在该高沸塔中含有4个操作变量(manipulated variable,MV)、5个被控变量(controlled variable,CV)和1个扰动变量(disturbance variable,DV). 其中,MV包括控制E2冷冻水流量的冷水阀(TV101)、控制E1热水流量的热水阀(TV102)、控制E3和E4冷冻水流量的冷水阀(TV103)和高沸物排放阀(TV104);CV包括塔顶温度(TIC101)、塔底温度(TIC102)、塔顶压力(PIC101)、精馏段温差(TDI101)和塔底液位(LIA101);DV包括进料流量(FI101). 各变量间具有很强的耦合性,例如减小TV102时,TIC102会降低,LIA101会升高,TIC101会降低等.

3.2.2 大滞后性TV102对TIC102的控制是一个典型的传热控制过程,具有明显的滞后性;LIA101是一个蒸发过程也是一个缓慢且滞后的过程.

3.2.3 CV取值问题在高沸塔精馏操作中,升降负荷会使FI101发生改变,同时还存在高沸物累计过程,需要的TIC101、TIC102和LIA101等设定值都会随之改变,这使得采用固定设定值的传统控制策略难以满足控制要求.

3.2.4 回流控制由于没有直接控制回流量的阀门,只能通过调节TV101控制冷凝器的温度改变冷凝器冷凝液量和冷凝液温度,从而间接控制回流量. 但是,过多的减少回流会引起产品质量的下降. 然而在实际中,由于成本的原因,在产品出口处又不设置在线分析仪,这使得通过优化回流来实现节能也是非常困难的. 4 控制策略设计 4.1 控制算法描述

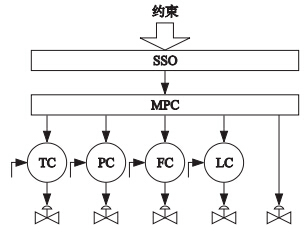

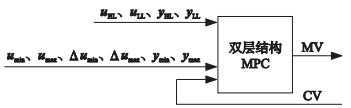

双层MPC结构如图 3所示,在结构上分为两层,上层为稳态优化层(steady state optimization,SSO),采用MPC动态模型的稳态增益作为数学模型,并在MPC约束内寻找最优操作点;下层为动态控制层,采用模型预测控制算法,并以SSO层的计算结果作为设定值进行跟踪,动态控制层的输出值可以直接控制阀门,也可作为其它控制器的设定值[16].

|

| 图 3 双层MPC结构图Fig. 3 The structure diagram of double-layered MPC |

双层MPC结构具有如下优点:

(1) 双层MPC结构的动态控制层采用MPC算法,该算法具有预测功能,可以有效地解决高沸塔存在的多变量耦合和大滞后等控制问题[17, 18, 19].

(2) 双层MPC结构增加了SSO层,依据MPC所处的约束,产生线性规划(linear programming,LP)或二次规划(quadratic programming,QP)问题和解决设定值的设计问题[21],并且根据需求设计代价变量(cost variable)和最小移动变量(min move variable)[22]实现优化功能,使产品效益最大化,以满足高沸塔的优化控制要求.

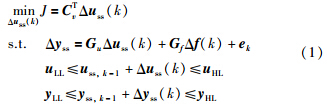

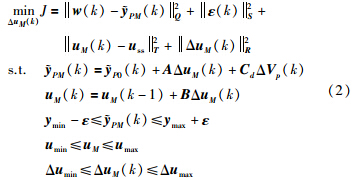

4.1.1 稳态优化层稳态优化层的计算充分考虑输入输出的约束条件,根据优化操作需要,通常将控制输入变量划分为代价变量和最小移动变量,下面只介绍本文所涉及的代价变量,关于最小移动变量的描述可参考文[22]. 考虑经济效益与费用的关系,可以把控制输入变量描述成一个LP问题:

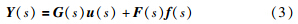

假设过程有m个输入,p个输出,预测时域为P,控制时域为M,式中k表示第k时刻,CvT=[cv1&mnsp;&mnsp;cv2&mnsp;&mnsp;…cvm]是各个控制变量的标准化效益(取“-”)或成本(取“+”)构成的代价向量,Δuss是控制输入稳态值的变化量,Δyss是被控输出稳态值的变化量,Δf是可测扰动变化量,ek=y(k)-(k|k-1)为误差修正量,y(k)为k时刻实际直接测量值,y(k|k-1)为MPC的预测值,Gu是输入的稳态增益系数矩阵,Gf是可测扰动的稳态增益系数矩阵,uLL是控制输入的下限,uHL是控制输入的上限,yLL是被控输出的下限,yHL是被控输出的上限.

4.1.2 动态控制层动态控制层采用最流行的DMC算法[23],在双层MPC结构中由于引入了SSO层,则动态控制层还需要考虑输入变量和输出变量的稳态目标,形成集成稳态目标计算的DMC算法[7]:

在高沸塔的双层MPC结构中含有3个MV、4个CV和3个前馈变量(feedforward variable,FV),如表 1所示.

| 操作变量 | 被控变量 | 前馈变量 |

| TV101 TV104 | TIC101 LIA101 | TV101 TIC102 |

| TV102 | TIC102 TDI101 | FI101 |

产品质量控制、物料平衡控制、能量平衡控制和约束条件控制4个方面[20, 24]是精馏控制的常用分析手段,通过综合考虑上述4个方面设计高沸塔精馏的双层MPC结构.

4.3.1 过程控制(1) 产品质量和约束控制: 双层MPC结构中对式(1)中的uLL、uHL、yLL、yHL和式(2)中的umin、umax、Δumin、Δumax、ymin、ymax进行设置,如图 4所示,使CV和MV在约束范围内,保证高沸塔精馏的安全性和产品质量.

|

| 图 4 双层MPC结构的约束Fig. 4 Double-layered MPC constraints |

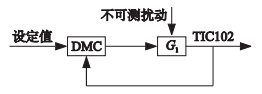

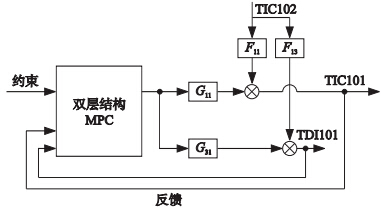

(2) 塔底温度控制: TV102对TIC102的控制具有滞后性,并对LIA101有很大影响,所以TV102只用于控制TIC102. TV102对TIC102的控制算法采用DMC算法,其控制框图如图 5所示,其中G1表示TV102对TIC102的关系传递函数.

|

| 图 5 TIC102控制方框图Fig. 5 TIC102 control block diagram |

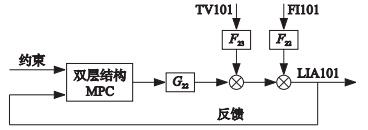

(3) 塔底液位控制:LIA101采用TIC102对其进行控制,把(2)中的结构作为一个广义对象,由双层MPC结构计算出的MV值即为TIC102的设定值,同时加入FI101作为LIA101的DV,可以预测FI101波动对LIA101的影响,提前改变TIC102设定值克服扰动. 控制框图如图 6所示,其中G22、F22和F23分别表示TIC102、FI101和TV101相对LIA101的关系传递函数.

|

| 图 6 LIA101控制方框图Fig. 6 LIA101 control block diagram |

在双层结构MPC中,稳态优化层可以考虑经济效益与费用的关系,最后转换为控制输入的变化量关系,形成标准LP问题,见式(1). 通过设计代价变量,求解LP问题算出最优稳态目标(uss,yss),然后传递给动态控制层,见式(2),对其进行跟踪,实现优化控制.

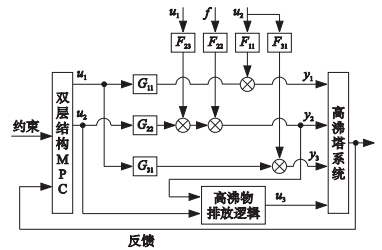

在精馏过程中,能量消耗体现在公用工程的用量,通过考虑能量平衡降低冷量或热量,减少回流量[20, 24, 25],可以降低精馏对公用工程的用量. 在高沸塔精馏过程中,当FI101和TIC102稳定时,对回流影响最大的是TV101,其开度越大回流越大,反之亦然. 所以对式(1)中TV101的代价变量设置为c1且取“+”,同时为了避免LIA101波动过大,设置TIC102代价变量c2为0,不对其进行直接经济优化,而是把TV101作为LIA101的前馈,如图 7所示,随着回流的减少实现降低TIC102的功能. 需要注意的是,稳态优化层只设置一个取“+”的代价变量,如果只考虑TIC101对TV101的约束,会造成优化的回流过少. 因此,本文结合高沸塔精馏段温差[4, 26, 27, 28, 29]来约束回流,保证产品质量. 其中,G11、G31、F11和F31分别为TV101、TV101、TIC102和TIC102相对TIC101、TDI101、TIC101和TDI101的关系传递函数.

|

| 图 7 回流优化控制方框图Fig. 7 Block diagram of reflux optimization control |

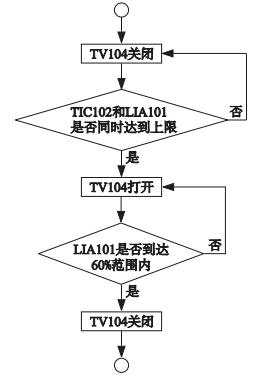

在高沸塔精馏过程中,塔顶VCM产出是一个连续过程,而塔底高沸物排放是一个间歇过程,这使得以1,1-二氯乙烷为主的高沸点物质越积越多,最后形成高沸物. 高沸物累积是一个缓慢的过程,随着高沸物的增加,会造成混合物沸点的升高,这时需要提高TIC102的设定值来提供足够的热量使LIA101稳定在约束范围内. 当TIC102逐渐升高到上限后就不再改变TIC102设定值,直到LIA101接近上限打开TV104进行高沸物排放;当LIA101回到60%左右(可根据要求设置排放LIA101量)关闭TV104,完成高沸物的排放. 在双层MPC结构中,稳态优化层采用了反馈校正量ek,所以随着高沸物的增加,逐渐修正液位和温度的设定值,直到达到上限,并结合图 8所示的逻辑送出一个开信号给TV104开始排放高沸物,在完成高沸物排放完成后再送出一个关信号给TV104结束高沸物的排放.

|

| 图 8 高沸物排放逻辑图Fig. 8 The logic diagram of high boiling compounds discharge |

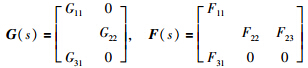

在图 9所示的高沸塔双层MPC结构方框图中,控制器输出u1、u2和u3分别为TV101操纵值、TIC102控制器设定值和TV104操纵值;y1、y2和y3分别为TIC101、LIA101和TDI101;f为FI101. 根据线性时不变、多变量过程的数学模型可知

|

| 图 9 高沸塔双层MPC结构方框图Fig. 9 The double-layered MPC block diagram of high boiling column |

采用DMCplus Model工具对该高沸塔精馏过程历史数据进行分析和辨识,并拟合成传递函数用于仿真研究.

5.1 采用DMC进行塔底温度控制

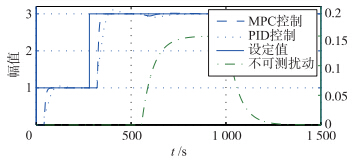

通过拟合成的TIC102与TV102关系的传递函数为G1(s)= ,下面通过Matlab分别进行PID控制和MPC控制的仿真实验,仿真参数设置如下: 仿真时间设为1 500 s,在t=1 s时输入阶跃为1;在t=280 s时输入阶跃为3;并在t=550 s时施加不可测扰动用于模拟由于热水流量变化引起的不可测扰动.

,下面通过Matlab分别进行PID控制和MPC控制的仿真实验,仿真参数设置如下: 仿真时间设为1 500 s,在t=1 s时输入阶跃为1;在t=280 s时输入阶跃为3;并在t=550 s时施加不可测扰动用于模拟由于热水流量变化引起的不可测扰动.

仿真结果如图 10所示,在DMC的控制下,系统稳定更快且超调量更小,并且对于不可测扰动有很好的抗干扰性.

|

| 图 10 TIC102控制比较Fig. 10 The comparison of TIC102 control |

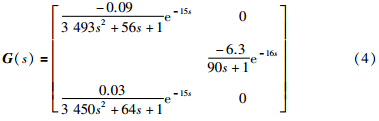

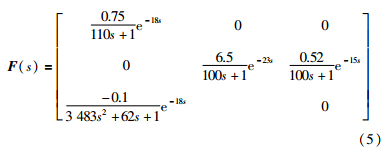

通过拟合成的传递函数矩阵如下:

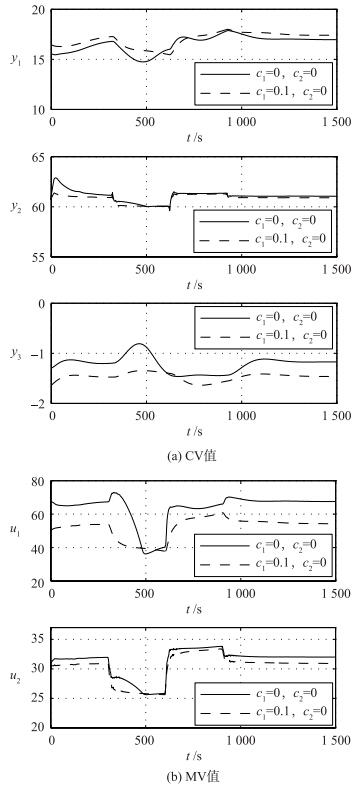

设置TV101的代价系数c1为0.1,TIC102代价系数c2为0.

5.2.1 克服流量波动及优化控制仿真时间为1 500 s,在301 s时,FI101由35变为31;在601 s时,FI101由31变为37;在900 s时,FI101变为35. 分别在含有代价系数和不含有代价系数两种情况下进行仿真实验,对比优化的效果如图 11所示.

|

| 图 11 克服进料流量扰动仿真曲线Fig. 11 The simulation curves of overcoming feed disturbance |

由仿真结果可知,通过设置代价系数后,TV101阀门开度减小,TIC102也相应地减小,虽然TIC101升高,但TDI101仍在约束范围,既满足了产品质量,又节约了公用工程用量. 同时,由于采用FI101作为LIA101的前馈,当FI101发生变化时,可以及时克服扰动,使系统平稳运行.

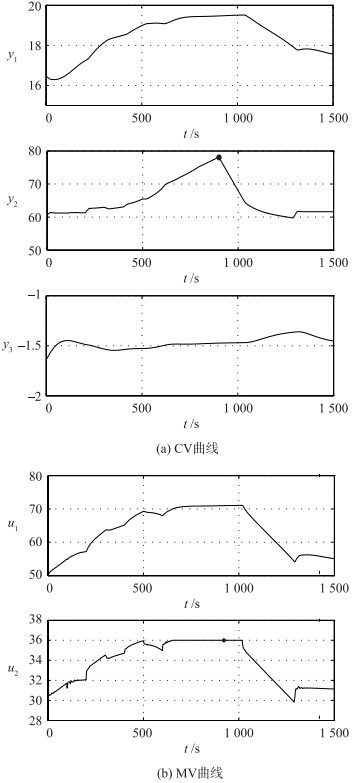

5.2.2 高沸物自动排放控制过程仿真时间设置为1 500 s,在200 s时高沸物开始增加,在900 s时,TIC102已经达到上限,LIA101继续增长且将要接近上限,故在该点开始排放高沸物,使LIA101回到约束范围内(60%左右). 同时TIC102和TIC101也回到约束范围内,达到一个新的稳态点,如图 12所示.

|

| 图 12 高沸物自动排放仿真曲线Fig. 12 The simulation cures of high boiling compounds auto-discharge |

由仿真结果可知,高沸物逐渐增加,使得TIC102、TIC101和LIA101也会随着增加,用于保证系统的稳定性,当TIC102和LIA101都达到约束上限后(“●”处),即打开TV104,使LIA101再回到约束范围内,即关闭TV104,同时TIC101和TIC102也会随之缓慢下降,再次回到新的稳态点.

6 结论本文针对氯乙烯精馏高塔过程设计了双层结构模型预测控制策略,通过该策略不但实现了多变量预测控制,而且由于加入了稳态优化层实现了优化功能,从而可以解决氯乙烯精馏高沸塔的多变量耦合、大滞后控制,以及可以减少公用工程的用量,降低能耗,降低成本实现产品效益最大化. 相对于改造工艺设备实现生产节能增效,优化控制具有周期短、投入少的优点,它不但可以降低产品的成本,使其更具有市场竞争力,而且可以实现资源的优化利用,必定是今后工业生产控制中发展的重要方向.

| [1] | 郑石子, 颜才南, 胡志宏. 聚氯乙烯生产与操作[M]. 北京: 化学工业出版社, 2007: 1-320. Zheng S Z, Yan C N, Hu Z H. PVC production and operation[M]. Beijing: Chemical Industrial Press, 2007: 1-320. |

| [2] | 邴涓林, 黄志明. 聚氯乙烯工艺技术[M]. 北京: 化学工业出版社, 2008: 1-86. Bing J L, Huang Z M. Process technology of PVC[M]. Beijing: Chemical Industrial Press, 2008: 1-86. |

| [3] | 王纲, 臧春华, 陈未如, 等. 氯乙烯精馏过程计算机控制系统[J]. 化工自动化及仪表, 1994, 21(6): 18-20. Wang G, Zang C H, Chen W Z, et al. Computer control system for the rectification of vinyl chloride[J]. Control and Instruments in Chemical Industry, 1994, 21(6): 18-20. |

| [4] | 夏亮, 朱锦生. 氯乙烯精馏控制模式的分析及实践[J]. 控制工程, 2005, 12(S1): 23-26. Xia L, Zhu J S. Theoretical analysis and practice on the control mode of chloroethylene rectifying[J]. Control Engineering of China, 2005, 12(S1): 23-26. |

| [5] | 苏宏业, 葛姜新, 毛维杰, 等. 氯乙烯精馏过程多变量预测控制的应用研究[J]. 自动化仪表, 2000, 21(8): 6-8, 13. Su H Y, Ge J X, Mao W J, et al. The study on application of multiple-variable forecast control in chlorethene ctification process[J]. Process Automation Instrumentation, 2000, 21(8): 6-8, 13. |

| [6] | 王朝辉, 古勇, 毛维杰, 等. 氯乙烯精馏过程的先进控制系统[J]. 化工自动化及仪表, 2000, 27(6): 22-25. Wang Z H, Gu Y, Mao W J, et al. Advanced control system of chlorethene rectification process[J]. Control and Instruments in Chemical Industry, 2000, 27(6): 22-25. |

| [7] | 李纪强, 张海平, 姜金锁. 专家控制系统在氯乙烯精馏高沸塔中的应用[J]. 化工自动化及仪表, 2007, 34(5): 88-90. Li J Q, Zhang H P, Jiang J S. The application of expert control system in high boiling column of vinyl chloride distillation[J]. Control and Instruments in Chemical Industry, 2007, 34(5): 88-90. |

| [8] | Holkar K S, Waghmare L M. An overview of model predictive control[J]. International Journal of Control and Automation, 2010, 3(4): 47-63. |

| [9] | 李少远. 工业过程系统的预测控制[J]. 控制工程, 2010, 17(4): 407-415. Li S Y. Model-based predictive control for industrial process - A survey[J]. Control Engineering of China, 2010, 17(4): 407-415. |

| [10] | 邹涛, 王丁丁, 潘昊, 等. 从区间模型预测控制到双层结构模型预测控制[J]. 化工学报, 2013, 64(12): 4474-4483. Zou T, Wang D D, Pang H, et al. From zone model predictive control to double-layered model predictive control[J]. CIESC Journal, 2013, 64(12): 4474-4483. |

| [11] | 邹涛, 魏峰, 张小辉. 工业大系统双层结构预测控制的集中优化与分散控制策略[J]. 自动化学报, 2013, 39(8): 1366-1373. Zou T, Wei F, Zhang X H. Strategy of centralized optimization and decentralized control for two-layered predictive control in large-scale industrial systems[J]. Acta Automatica Sinica, 2013, 39(8): 1366-1373. |

| [12] | 潘红光, 高海南, 孙耀, 等. 基于多优先级稳态优化的双层结构预测控制算法及软件实现[J]. 自动化学报, 2014, 40(3): 405-414. Pan H G, Gao H N, Sun Y, et al. The algorithm and software implementation for double-layered model predictive control based on multi-priority rank steady-state optimization[J]. Acta Automatica Sinica, 2014, 40(3): 405-414. |

| [13] | Qin S J, Badgwell T A. A survey of industrial model predictive control technology[J]. Control Engineering Practice, 2003, 11(7): 733-764. |

| [14] | 胡泽新, 蒋慰孙. 精馏过程的专家控制[J]. 信息与控制, 1993, 22(2): 125-128. Hu Z X, Jiang W S. Expert control of distillation process[J]. Information and Control, 1993, 22(2): 125-128. |

| [15] | 吴迎春, 黄俊斌, 陈国良, 等. 精馏过程的神经网络控制系统的设计[J]. 电子学报, 1996, 24(4): 82-85. Wu Y C, Huang J B, Cheng G L, et al. Design of neural network control system in distillation process[J]. Acta Electronica Sinica, 1996, 24(4): 82-85. |

| [16] | Darby M L, Nikolaou M. MPC: Current practice and challenges[J]. Control Engineering Practice, 2012, 20(4): 328-342. |

| [17] | 金晓明, 葛娟娟. 多目标优化策略在精馏过程中的应用研究[J]. 控制工程, 2012, 19(1): 161-164. Jin X M, Ge J J. Applied research of multi-objective optimal control strategy in distillation column[J]. Control Engineering of China, 2012, 19(1): 161-164. |

| [18] | 陈国定, 饶宁. 混凝投药系统的双层结构模型预测控制策略[J]. 浙江工业大学学报, 2013, 41(4): 436-439, 451. Chen G D, Rao N. Two-layered predictive control strategy of coagulant dosing system[J]. Journal of Zhejiang University of Technology, 2013, 41(4): 436-439, 451. |

| [19] | Shi H Y, Wang D D, Yuan D C, et al. Two-layer predictive control of a continuous biodiesel transesterification reactor[J]. Journal of Applied Mathematics, 2013, 2013: ID 587841: 1-14. |

| [20] | 刘兴高. 精馏过程的建模、优化与控制[M]. 北京: 科学出版社, 2007: 3-36. Liu X G. Modeling, optimization and control of distillation process[M]. Beijing: Science Press, 2007: 3-36. |

| [21] | 邹涛, 李海强, 丁宝苍, 等. 多变量预测控制系统稳态解的相容性与唯一性分析[J]. 自动化学报, 2013, 39(5): 519-529. Zou T, Li H Q, Ding B C, et al. Compatibility and uniqueness analysis of steady state solution for multi-variable predictive control system[J]. Acta Automatica Sinica, 2013, 39(5): 519-529. |

| [22] | 邹涛, 丁宝苍, 张端. 模型预测控制工程应用导论[M]. 北京: 化学工业出版社, 2010: 76-114. Zou T, Ding B C, Zhang D. MPC: An introduction to industrial application[M]. Beijing: Chemical Industrial Press, 2010: 76-114. |

| [23] | Cutler C R, Ramakar B L. Dynamic matrix control - A computer algorithm[C]//The AIChE 86th National Meeting. Piscataway. NJ, USA:IEEE, 1979. |

| [24] | 薛美盛, 祁飞, 吴刚, 等. 精馏控制与节能优化研究综述[J]. 化工自动化及仪表, 2006, 33(6): 1-7. Xue M S, Qi F, Wu G, et al. Survey on control and energy-saving optimization of distillation column[J]. Control and Instruments in Chemical Industry, 2006, 33(6): 1-7. |

| [25] | 乔艳伟. 精馏过程模型简化与节能控制[D]. 哈尔滨: 哈尔滨工业大学, 2010. Qiao Y W. Model simplification and energy-saving control of distillation process[D]. Harbin: Harbin Institute of Technology, 2010. |

| [26] | 袁忠勋. 苯精馏塔的“灵敏”塔盘与温差控制[J]. 石油炼制与化工, 1998, 29(3): 40-43. Yuan Z X. The “sensitive” tray and temperature differential control of benzene rectifying column[J]. Petroleum Processing and Petrochemicals, 1998, 29(3): 40-43. |

| [27] | 黄克谨, 吴宁, 陈胜海, 等. 隔离壁精馏塔的简化温差控制[J]. 中国科技论文, 2013, 8(9): 878-882. Huang K J, Wu N, Chen H S, et al. Simplified temperature control strategies for dividing-wall distillation column[J]. Sciencepaper Online, 2013, 8(9): 878-882. |

| [28] | 徐博文, 彭认沛, 唐杰. 双温差控制系统的改进[J]. 化工自动化及仪表, 1992, 19(3): 4-7. Xu B W, Peng R P, Tang J. An improvement of a dual temperature differential control system[J]. Control and Instruments in Chemical Industry, 1992, 19(3): 4-7. |

| [29] | 吴俊生, 邵惠鹤. 精馏设计、操作和控制[M]. 北京: 中国石化出版社, 1997: 295-304. Wu J S, Shao H H. Distillation: Design, operation and control[M]. Beijing: China Petrochemical Press, 1997: 295-304. |