1 引言

随着科学技术的发展,许多工程设备变得越来越复杂.由于磨损、外部冲击、腐蚀、疲劳等原因,设备的性能将不可避免地产生退化,进而失效,引发事故、造成严重的环境破坏和人员伤亡[1].如果能在设备性能退化的初期就对设备的寿命进行预测和评估,并在此基础上确定设备监测和维修的最佳时机,制定相应的备件管理与订购方案,就能有效提高设备的可靠性,降低设备的运行风险与运行成本.近年来,预测与健康管理(prognostics and health management,PHM) 技术得到越来越多的关注、研究与应用,已经成为可靠性领域的热点研究方向,并在基础材料、能源、自动测试等领域发挥着重要作用[2]. PHM技术旨在精确预测设备的寿命,据此对设备进行合理的维修和管理,保证设备运行的安全性、可靠性与经济性,其关键内容包括寿命预测与健康管理两个方面[3]. Pecht[4]和Camci等[5]都认为寿命预测是PHM的基础与核心内容,寿命预测的结果为维修替换、备件订购等管理活动提供科学依据.

近年来,寿命预测技术发展迅速.现有的寿命预测方法可以大致分为基于物理失效模型的方法和数据驱动的方法[4].对于复杂、高可靠性的设备而言,获取其物理失效机理是一件耗时费力的难事.相反,数据驱动的预测方法不依赖设备的失效机理,但该方法需要对设备运行过程进行监测并收集有效的失效数据或性能退化数据.数据驱动的方法一般包括基于统计模型的方法、基于可靠性函数的方法以及基于人工智能模型的方法[6],是近年来寿命预测研究的主要方向. Si等[7]对数据驱动的剩余寿命预测方法进行了系统且完整的综述,将数据驱动的方法分为基于直接监测数据的方法和基于间接监测数据的方法. Andrew等[8]将剩余寿命预测的方法分为基于统计的方法、基于人工智能的方法和基于模型的方法. Hu等在文[9]中将机电设备分为新研设备、工作态设备、贮存态设备三类,根据这三种状态的机电设备的特点及获得监测数据的方式,对其寿命预测方法进行了系统的研究和评述. Liao等[6]提出了经验模型、数据驱动模型和物理模型的5种不同组合方式,利用不同模型的优点进行融合得到更好的预测结果.

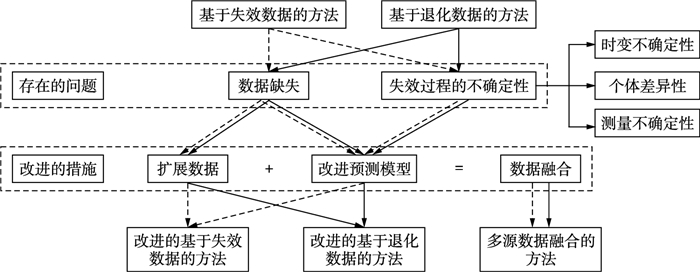

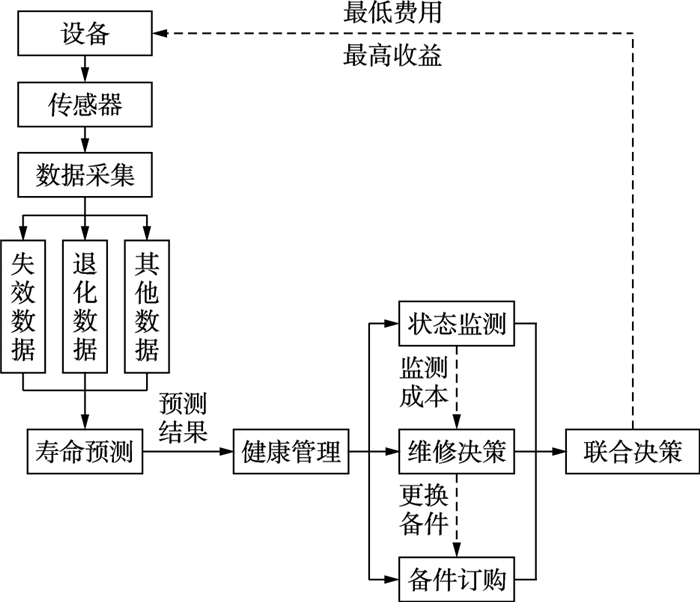

虽然已经有许多关于寿命预测方法的综述,但大部分综述都侧重于对已有文献进行更合理的分类,而忽视了不同文献之间的关联性以及不同方法之间的演化关系. 图 1给出了数据驱动的寿命预测技术发展与演化关系.寿命预测中存在数据缺失和失效过程的不确定性两大难点问题,而数据缺失又会导致预测模型对不确定性的描述不准确,所以二者是耦合的关系.大量的文献是在前人研究的基础上采用适当的改进措施来解决这些问题,本文将这些改进措施归纳为扩展数据、改进预测模型和数据融合三类.扩展数据包括利用试验的方法获得更多的寿命或退化数据;改进预测模型包括采用更准确的寿命分布模型或退化模型,以及采用更优的算法对现有数据进行训练、分析;数据融合综合了前面两种改进措施,具体介绍见2.3小节.与此同时,针对不同数据类型的寿命预测方法也大相径庭.基于以上分析,本文在基于失效数据、基于退化数据和多源数据融合的分类框架下,对寿命预测技术进行了综述.同时,分析了基于预测结果的设备状态监测、维修替换、备件订购等健康管理活动的决策方法,并指出了数据驱动的预测与健康管理未来可能的几个研究方向. 图 2给出了数据驱动的设备寿命预测与健康管理流程图,可以看出寿命预测是健康管理决策的前提和基础.

|

| 图 1 数据驱动的寿命预测技术的发展与演化关系 Figure 1 The development and evolution of data-driven life prediction technology |

|

| 图 2 数据驱动的寿命预测和健康管理全流程图 Figure 2 The integrated process of data-driven life prediction and health management |

文章的整体结构如下:第2节讨论了数据驱动的寿命预测方法,重点讨论了基于退化数据的寿命预测方法.第3节讨论了健康管理技术的发展现状.第4节对全文进行了总结,讨论了寿命预测和健康管理领域的未来研究方向和亟需解决的问题.

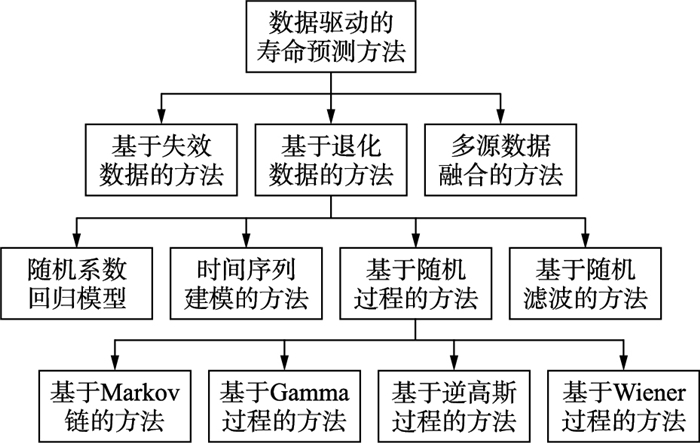

2 数据驱动的寿命预测方法数据驱动的寿命预测方法包括传统的基于失效数据的方法、基于退化数据的方法以及多源数据融合的预测方法(如图 3所示).传统的寿命预测方法一般通过对寿命试验或现场失效数据的统计分析确定设备的寿命分布.随着设备加工工艺和材料品质的不断提高,短期内难以获取足够的失效数据,因此基于退化数据的方法渐渐成为主流.基于数据融合的方法充分利用了各种数据来源,扩大了样本量,有效地提高了预测精度.

|

| 图 3 数据驱动的寿命预测方法分类 Figure 3 Classification of data-driven life predictionmethods |

这类方法通常是以设备的失效数据或截尾失效时间数据为基础,通过统计分析确定设备寿命的概率分布,再根据设备的运行时间来估算出当前设备的剩余寿命.本方法主要包括4个步骤:

(1) 收集和处理失效数据;

(2) 选择寿命分布模型;

(3) 模型参数估计;

(4) 计算剩余寿命.

该方法的关键在于根据经验及历史数据选择合理的寿命分布函数,常用的寿命分布函数有指数分布、对数正态分布、伽玛分布、威布尔分布[10]、逆高斯分布等.设备的失效时间通常通过同类设备的历史失效记录及寿命实验获得.为了节省获取失效数据的时间,也可采用加速寿命实验(accelerated life test,ALT)、高加速寿命实验(highly-accelerated life test,HLT),这些都属于扩展数据的方法.此类方法通常只能用于大批量生产的部件的寿命预测.当出现当前设备失效数据不足的问题时,Zhang等[11]通过继承因子来表征当前设备和过去同类设备之间的相似程度,综合同类设备特征和当前设备个体特性,得到一种混合先验,进而计算得到当前设备的寿命. Yang等[12-13]进一步提出了一种基于贝叶斯方法和继承因子的融合后验,既体现了当前设备对历史设备的继承性,又反映了当前设备的实际特性.

基于失效数据的寿命预测方法需要大量的历史失效数据或者拥有很高相似度设备的故障记录作为基础,否则难以保证得到的结果足够准确.获取可靠性、长寿命、高成本复杂设备的失效数据的成本太高,使得这种方法的使用逐渐减少.随着状态监测(conditioning monitoring,CM) 技术的快速发展,以及加速退化试验理论和应用研究的不断成熟,获取表征设备健康状态的性能指标越来越容易,基于退化数据的寿命预测方法得到了快速的发展.

2.2 基于退化数据的寿命预测方法设备的CM数据中含有大量的可靠性信息,基于退化数据的方法通过分析CM数据,实现设备的寿命预测.此类方法不需等到设备完全失效获取数据和分析数据,而是根据具体需要和时间、经费等条件限制对设备进行监测得到相应退化数据,为高可靠、长寿命设备的寿命预测提供了一条可行的途径.为了缩短退化数据获取的时间,可对设备进行加速退化实验[14].基于退化数据的寿命预测方法包括基于随机系数回归模型的方法、时间序列建模的方法、基于随机过程的方法、基于随机滤波的方法.

2.2.1 基于随机系数回归模型的寿命预测方法基于随机系数回归模型的方法,将设备的退化状态直接由监测变量表征,利用设备的历史运行信息,建立设备的性能退化轨迹模型,设备的退化状态从当前时刻到达预先设定的失效阈值的时间即为设备的剩余寿命.这类方法也被称作基于退化轨迹的方法. 1993年,Lu和Meeker[15]首次提出一种线性随机系数回归模型描述同一类设备的退化数据

|

(1) |

其中,X(tij) 表示第i个设备在第j个监测时刻tij的退化量,固定参数φ和随机参数θ用来描述设备之间的共性特征和个体差异;ε表示随机噪声.

这种方法通过对同一批设备的退化监测数据进行建模,并采用两步法估计轨迹模型的参数,进而得到设备剩余寿命分布. Chinnam[16]使用一般多项式回归模型实时预测了个体的可靠性. Wang[17]总结了使用随机系数回归模型时常用的一些假设并提出一种确定失效阈值的方法.常用的随机系数回归模型[14]一般只适用于描述一批同类设备的退化过程,该方法假定所有的模型参数是确定的,因此退化轨迹也是确定的.为了对正在运行的设备进行退化建模以描述失效过程的不确定性,Gebraeel等[18-20]开展了一系列卓有成效的研究,提出一种基于指数退化模型的建模方法,当获取退化监测数据后,通过贝叶斯更新,可以对模型的随机参数进行后验估计. Xu等[21]将文[18]的方法推广到含随机参数的一般非线性退化轨迹模型.

这种方法假设设备具有确定的退化路径,即所有的模型系数不随设备退化的具体实际而改变,只能表征同类设备的共性退化特点,不能反映个体差异,又称随机变量模型[22].这个问题在时间序列建模方法中同样存在,使用数据融合的方法,通过在线监测退化数据实时更新模型参数可以一定程度上解决这个问题.对某些新设备而言,其退化轨迹并不是很清楚,如果通过假定其退化规律来进行寿命预测,即使在原方法基础上采用改进措施也难以保证预测结果的准确性.

2.2.2 时间序列建模的寿命预测方法这种方法往往依赖于历史退化数据或先验知识,将退化数据视作离散的时间序列,利用人工神经网络[23-24]或系统辨识[25]等建模方法建立起设备性能退化的轨迹模型,根据退化量首达失效阈值的时间来预测设备的剩余寿命,该方法对性能参数具有较强的学习能力.常用的方法还有时间序列分析技术[26]、支持向量机模型[27]、随机效应回归技术[16]、灰色模型[28]和组合预测模型[29]等.其中应用最广泛的是神经网络和支持向量机技术,且这类方法通常会结合一些智能算法使用,比如文[30]中在对轴向活塞泵的健康监测数据进行处理时,采用了粒子群优化算法(particle swarm optimization,PSO)[31]对支持向量机模型核函数的参数进行最优估计.

此类方法通过数据回归,对性能参数进行回归建模,并对将来的性能参数数据进行预测,从而得到剩余寿命预测值.该方法的优点是适用于复杂设备的非线性退化轨迹,尤其是当遇到退化轨迹发生突变的模型失配问题时,这类方法具有难以替代的优势.这类方法的缺点是需要大量的数据来训练,针对数据缺失的问题,通常采用改进预测模型的方法,同时采用一些智能算法来优化预测模型.比如胡友涛等[32]在离线阶段采用一种基于小波支持向量回归机(wavelet support vector regression,WSVR) 的方法对同类产品的性能退化数据进行规范化处理,接着对规范化数据进行模糊C均值(fuzzy C-means,FCM) 聚类,建立各聚类中心的退化轨迹模型,为提高WSVR的精度而采用遗传算法(genetic algorithm,GA) 来优化模型的参数,适用于个体的性能退化数据为小样本的情形.除了单纯改进预测模型,还可以融合同类设备的退化数据,Gebraeel等[33]采用人工神经网络方法建立退化轨迹模型,将同类轴承的指数模型参数与在线所得参数进行加权平均,从而提高了预测精度.针对失效过程具有不确定性,Wu等[34]在估计模型参数时,采用最优模糊聚类方法,对特殊个体为“野值”的情况分配给较小的权值,该方法使失效时间分布的置信区间更为紧凑.

上述聚类加权的方法一定程度上提高了时间序列建模方法的寿命预测精度,但是依然难以合理描述设备退化的时变不确定性.据此方法建立的退化轨迹模型往往只能得到剩余寿命的点估计,不利于后期健康管理的决策优化.

2.2.3 基于随机过程的寿命预测方法基于随机过程的退化建模方法是指利用数理统计以及随机过程的相关知识,建立随机过程模型来描述退化轨迹,以得到概率框架下的剩余寿命概率分布[35].因为不确定变化的环境会实时改变设备的失效机理,而随机过程模型在描述当前运行设备失效产生机制和运行环境的时变不确定性上十分有效[36].设备的寿命即失效时间,通常定义为退化首次达到某一故障阈值的时间[37],T=inf{t:X(t)≥ω|X(0) < ω},其中X(t) 表示设备从初始时刻运行到当前时刻的监测退化数据,X(0) 为初始时刻退化数据,ω为失效阈值.

基于随机过程的方法主要包括基于Markov链的方法、基于Gamma过程的方法、基于逆高斯过程的方法与基于Wiener过程的方法.

(1) 基于Markov链的寿命预测方法

基于Markov链的寿命预测方法适用于具有离散退化状态的设备,而且设备的退化规律具有无记忆性[38],即未来时刻的退化状态只跟设备当前的退化状态有关,与之前的退化过程无关.假定退化过程{Xm,m≥0}在有限状态空间ψ={0,1,…,M}上演化,设备从全新状态“0”首达失效状态“M”的时间即为设备的寿命,而设备m时刻剩余寿命可以表示为Lm=inf{lm:Xm+lm=M|Xm≠M},即设备从当前时刻首达吸收态所需的时间[39].

Lee等[40]将Markov性应用到回归模型之中,提出一种Markov阈值回归的寿命预测方法. Yan等[41]提出一种动态多尺度Markov模型的方法用于设备的寿命预测中.以上的方法建立在设备的真实退化状态可以直接观测的基础上,而对于退化状态难以直接观测的情形,隐马尔可夫模型(hidden Markov model,HMM) 得到了广泛的应用. Liu等[42]采用一种结合最小二乘支持向量机技术和HMM模型的方法来预测轴承的剩余使用寿命.振动的特征信号被提取用来离线和在线训练HMM模型所表示的轴承健康状态,最小二乘支持向量机技术则被用来预测未来健康状态的趋势,到达最后一个健康状态的时间即为剩余使用寿命. Soualhi等[43]提出了一种人工蚁群聚类的方法对HMM退化状态进行分类,借助自适应模糊神经推理的方法实现了轴承的退化状态和剩余寿命预测.针对HMM模型在预测过程中难以表征健康状态瞬态结构的问题,Dong等[44]提出一种隐半Markov模型(hidden semi-Markov model,HsMM) 预测退化设备的剩余寿命.不过该方法仅能得到剩余寿命的期望值,不便于在设备的健康管理中分析与应用.

对于基于Markov链的方法,退化状态转移概率矩阵的计算需要一定的专家知识或大量的数据进行训练,缺乏足够的数据往往是造成预测不准确的原因.另外,对于连续的退化过程,使用Markov链模型建模需要对观测值做离散化近似处理,也带来了误差.下面所述方法适合对状态连续的退化过程进行建模.

(2) 基于Gamma过程的寿命预测方法

Gamma过程适用于单调退化过程,在预先设定好失效阈值的前提下只要求取达到失效阈值的时间就可以得到剩余寿命[37].设{X(t),t≥0}是形状参数为v>0,尺度参数u>0的Gamma过程,则其满足如下性质:

1) 对任意t>s≥0,X(ti)-X(ti-1)~Ga (v(ti)-v(ti-1),σ),其中Ga (x|v,u) 是Gamma函数[45];

2) X(t) 具有独立增量;

3) X(t)=0,a.s.

Abdel-Hameed[46]首先将Gamma过程应用到设备的退化建模中. Lawless和Crowder[47]将随机效用考虑到Gamma过程中,以此来对同类设备中个体退化差异进行建模. Guida等[48]提出一种逆Gamma过程模型,拓展了Gamma过程的应用领域.许多复杂的设备往往具有多个退化性能参数,Pan和Balakrishnan等[49]分析了两维退化数据均用Gamma过程建模的求解设备寿命分布问题.文[50]在此基础上利用带随机效用的非平稳Gamma过程对各维退化数据建模,使用Copula函数表征各维退化数据之间的相关性,进而实现设备剩余寿命的预测.

相比于随机系数回归模型,Gamma过程在设备的退化建模中具有明确的物理意义,但只适合于对单调退化过程进行建模.而实际中,许多设备在使用或贮存中由于噪声、干扰等因素,其退化过程呈现一定的随机波动特点,并非严格单调.另外,Gamma过程的增量为相对较复杂Gamma分布,难以对其参数进行实时更新,限制了基于Gamma过程方法的应用.

(3) 基于逆高斯过程的寿命预测方法

逆高斯过程(inverse Gaussian,IG) 的应用起源于对Wiener退化过程的分析研究.如果Wiener退化过程中的失效阈值是一个随时间变化的变量,那么首达失效时间就是一个逆高斯过程.假设{X(t),t≥0}是参数为μ和θ的逆高斯过程,则其满足如下性质:

1) X(t) 具有独立增量;

2) X(t)=0,a.s.;

3) 每一个增量满足均值与方差分别为μ和μ3/θ逆高斯分布.

Ye等[51]建立了3个逆高斯退化模型来描述设备的隐含退化过程,并分别采用期望最大化算法对模型参数进行了估计,论证了逆高斯过程在描述设备失效过程的不确定性方面更具灵活性的特点;进一步将其引入常应力加速退化试验设计中,分为不考虑随机效应和考虑随机效应两种情况进行讨论[52]. Peng[53]用逆高斯过程对退化数据建模,采用EM算法估计未知参数,并用AIC准则(Akaike information criterion,AIC) 比较不同随机过程建模的有效性.

逆高斯过程也只适合对单调的退化过程进行建模,目前关于逆高斯过程在寿命预测中的研究相对较少.

(4) 基于Wiener过程的寿命预测方法

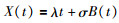

Wiener过程是一类具有高斯分布增量的随机过程,便于进行参数估计和求解剩余寿命分布的解析解,同时适用于非严格单调的退化过程. Wiener过程的一般形式如下:

|

(2) |

其中,B(t) 为标准布朗运动,满足B(t)~N(0,t),λ为漂移系数,σ>0为扩散系数.

近几年,针对退化过程中的非线性和不确定性,许多学者基于Wiener过程开展了一系列卓有成效的研究[54-56]. Joseph等[57]假设存在一定的变换方法将非线性退化特征线性化,然后再用Wiener过程进行退化建模;Gebraeel等[18]提出的指数退化模型假设退化轨迹可以通过对数变换线性化,然后采用Wiener过程进行退化建模和寿命预测.由于设备的失效过程具有不确定性,因此考虑非线性特征的退化建模方法更加符合实际. Si等[58]改进了预测解析模型,提出一种普适性更强的非线性退化模型,将线性退化过程包含为其特例.式(2) 中的退化过程只体现总体特征,无法体现个体差异,Peng和Tseng[59]提出了一种考虑Wiener过程的漂移系数为随机变量时的退化模型. Wang[60]将Wiener过程中的漂移系数和扩散系数都视为随机变量,从而一定程度上反应了个体间的差异. Si在文[61]中详细分析了导致预测不确定性的退化模型中的时变不确定性、个体差异性以及测量不确定性,并将其融入到基于Wiener过程的退化建模中.文[62]在文[58]的基础上进一步考虑了真实退化过程受到测量误差影响的情形,提出一种退化模型未知参数的极大似然估计方法,有效减少了寿命预测的不确定性.

对于基于随机过程的寿命预测方法,值得一提的是基于逆高斯退化过程求得的失效时间累积分布是研究裂纹寿命时常用的Birnbaum-Saunders分布.这种退化过程的拟合关系并非巧合,因为它们都被用来描述设备在具有随机性的微小冲击下的退化过程,类似的还有复合Poisson过程,这在统计学中的理论基础就是具有独立增量特性的Poisson过程,而Wiener过程和Markov过程的共同理论基础则是退化过程的无后效性.

2.2.4 基于随机滤波的寿命预测方法基于随机滤波寿命预测方法的基本原理是将设备的寿命视作不可观测的隐含状态,利用实时监测数据对设备的寿命分布进行在线更新.这是一种在不确定寿命分布和退化轨迹形式的情况下,间接地建模监测数据与隐含状态关系的方法,其寿命预测结果完全取决于所获取的监测数据.

Batzel和Swanson[63]基于卡尔曼滤波提出了一种寿命预测方法,在设备的剩余寿命与待预测设备的状态之间建立时变的函数关系,预设该隐含状态的失效阈值,通过求解该时变函数关系的函数方程,得到剩余寿命的点估计.该方法难以定量地分析预测结果的不确定性,而且需要预设阈值,给预测结果增加了不确定性. Wang和Christer[64]提出了一种基于半随机滤波的非线性剩余寿命预测模型,在假设一定时间间隔内没有维修行为的基础上,将剩余寿命直接视作状态空间模型中的状态变量,通过贝叶斯滤波技术得到条件剩余寿命分布.相比于前面的随机滤波方法便于分析结果的不确定性,而且该方法不需要预先设定失效阈值,减小了预测结果的不确定性.冯磊等[65]在此基础上采用数据融合的改进措施,提出一种基于半随机滤波-期望最大化算法的预测方法,采用扩展卡尔曼滤波与期望最大化算法相互协作的方法,对模型未知参数进行实时估计,从而实现单个设备剩余寿命分布的在线预测,在描述设备失效过程的不确定性方面更具优势.

随机滤波方法所采用的状态空间模型不需要对退化过程做出平稳性假设,因此这类模型适用于处理退化轨迹存在突变的情况,这与时间序列建模方法类似.由于设备实际运行过程未必满足在建模过程中假设的状态方程,要使预测结果更准确就势必要获得更多同类设备的运行监测数据,数据缺失会对该方法造成较大不利影响.

2.3 多源数据融合的寿命预测方法多源数据融合的寿命预测方法主要包括:

(1) 历史数据与在线数据融合;

(2) 失效数据与退化数据融合;

(3) 加速试验数据与正常退化数据融合;

(4) 专家知识与退化数据融合;

(5) 不同模型预测结果的融合.

(1)、(2) 侧重于对设备进行实时预测,(3) 侧重于扩大样本范围、增加数据信息,(4)、(5) 侧重于提高预测准确度.多源数据融合的预测方法综合了扩展数据和改进预测模型两种改进措施,在解决数据缺失和设备退化过程的不确定性问题方面具有较大优势.

Petti和Young[66]研究了在Wiener过程中将性能退化数据和失效数据融合的联合建模方法,提出了基于贝叶斯理论的参数估计方法,研究结果表明,融合的方法能够更加准确地估计参数. Lee和Tang[67]在此基础上提出了一种基于EM思想的参数估计算法,并应用于发光二极管的寿命预测中. Gebraeel等[18]结合失效数据研究了基于线性随机系数模型的轴承寿命预测问题,首先计算同类轴承个体基于历史测量数据的寿命预测值并得到先验寿命分布,然后,在线监测振动信号从而更新寿命分布[68]. Ghasemi等[69]进一步考虑了数据缺失条件下结合历史数据的剩余寿命预测问题,通过将设备的退化过程看作协变量,并用隐含马尔可夫过程来描述,推导出了平均剩余寿命的计算表达式.王小林[70]利用EM算法得到基于先验退化信息和失效数据信息的先验分布,用贝叶斯方法对参数进行在线更新,将该方法在金属化膜电容器的可靠性评估实例中进行了验证.虽然基于数据融合的方法能够更加精确地预测设备的剩余寿命,但是会增大建模和参数估计的复杂度,难以得到剩余寿命预测的解析表达式,可能导致算法的实时性不高.除了将监测数据直接进行融合[71]外,还有组合模型方法[72],将不同模型的预测结果进行加权融合以提高综合预测精度.

在实际运行时,新研制、高可靠性设备的现场退化数据经常不能满足精确度要求.为提高预测精度、扩大样本量,通常以加速试验的数据作为先验信息,借助贝叶斯推理的方法,融合现场在线数据实时预测设备的剩余寿命.如何进一步挖掘其他数据、扩大样本量成为该方法近几年的研究方向.

3 健康管理技术备件订购与替换安排是设备的健康管理活动中两项重要的决策活动[4].备件的订购与管理是为了保证维修、替换活动的顺利进行,而维修决策又依赖于设备的实时寿命预测情况.当监测活动足以对设备性能产生影响,或者监测的实施成本不可忽略时,状态监测的时机也成为设备健康管理的重要指标.状态监测、寿命预测、维修替换和备件订购是设备健康管理面临的4个关键问题.

3.1 状态监测当对设备进行状态监测的成本不可忽略时,最优监测间隔自然地成为维修策略的一部分,一般和预防性维修阈值进行联合优化. Dieulle等[73]利用半再生过程,分析了Levy过程的嵌入马尔可夫链,以单位时间维修费用最低为目标确定了最优的序贯监测间隔和预防性维修阈值. Kallen等[74]采用Levy过程模型,以监测间隔和维修阈值作为决策变量,建立了以运行费用最低为目标的系统优化方程,应用于海岸堤防和管道的维修活动. Grall等[75]提出一种维修费用模型,针对单个元件退化系统可以计算出最优检测时间和更换阈值. Wang等[76]提出一种延时模型来计算最优监测时间间隔,该模型适用于拥有许多组件和失效模式的系统,并且组件和失效模式的数量不受限制,但要求彼此相互独立.

近年来,在不完美监测、动态监测情况下的维修[77]也成为研究热点.随着传感器技术的快速发展,获取监测数据变得更加容易,等间隔监测也已经不是最优方案,一种新的视情监测理论有待更多的研究.

3.2 维修替换基于寿命预测结果的预防性维修有两种方式:计划性维修(scheduled maintenance) 和视情维修(condition-based maintenance)[78].由于传感器技术的进步,CM数据变得更加容易获取,根据设备状态监测信息来安排相应维修活动的视情维修得到更为广泛的应用,预防性维修可以视为一种广义的视情维修.

由于视情维修决策需要设备的实时健康监测数据,通常采用随机过程模型进行寿命预测,再根据预测结果进行维修策略设计.当设备的健康状态连续时,可以采用Wiener过程[79],具有更好的数学性质和明确的物理意义,更加便于最优维修策略的制定.除了Wiener过程,Chen等[80]将逆高斯过程引入设备的退化模型并考虑随机效应的影响,制定了最优视情维修策略. Pandey等[36]对比了随机过程模型中的Gamma过程模型和随机变量模型在最优维修决策中的应用.由于随机过程模型考虑了时变不确定性,得到的最优维修费用和检测周期更加可靠.

维修决策的目的是为了降低工程成本.李大伟等[81]以费用率最低为目标、失效风险为约束,建立了一种定期维修与视情维修组合的维修策略,具有安全等级高、维修费用低等特点,也更加符合设备运行使用实际情况.近几年,各组件失效模式的统计关联被考虑到维修决策中. Song等[82]针对传统研究只分析了各组件具有独立失效过程或者各组件具有相同冲击失效模式的简单系统,提出一种各组件失效模式具有统计依赖性和相互竞争的系统的预防性维修模型. Liu等[83]针对一种连续监测的退化系统建立了联合维修模型,该系统在退化达到维修阈值的过程中会发生互相之间具有统计关联的多种失效模式,传统的具有特定的维修阈值、失效和退化速率的预防性维修模型都是该文所提CBM模型的特例.

3.3 备件订购冗余备件是为了保障设备稳定运行,然而提前购买备件并加以保管以及过度替换都会产生可观的费用,替换不足又会造成极大危险.因此,合理地设计备件订购策略成为降低设备健康管理总成本的重要步骤.

关于备件订购的研究通常假设备件的需求量是已知的,常用的维修手段是计划性替换,即利用同类设备的先验寿命信息来决策设备的替换周期和相应的备件管理活动. Nakagawa和Osaki[84]最早研究了提前订购备件的时间对替换决策活动的影响. Armstrong等[85]研究了单个设备与单备件库存容量的情况下,替换时间与备件管理的联合优化问题. Brezavscek等[86]分析了成批替换与备件管理的联合决策相对于单独决策在成本上的明显优势.

传统的研究主要对设备备件的历史消耗量进行分析[87],但没有考虑到当前运行设备的特殊性以及预测的不确定性,使得据此而进行的备件管理活动不能满足实际需要,因此利用CM数据对备件需求进行预测是将来的发展方向.

4 未来研究方向展望考虑到寿命预测在PHM中的重要性以及复杂设备基于机理建模困难的现实问题,数据驱动的寿命预测研究在近几年得到了国内外科研人员的广泛关注,基于寿命预测结果的健康管理研究更是方兴未艾.本文将不同文献针对预测中的难点问题提出的相应解决方法归纳为扩展数据、改进预测模型和数据融合三类,按照基于失效数据、基于退化数据、多源数据融合的顺序,综述了数据驱动的寿命预测方法的发展现状.重点对基于退化数据的预测方法进行分析,阐明了在缺失数据情况下利用数据融合方法的研究趋势,突出了数据驱动方法能够充分挖掘和利用监测数据的特点.基于寿命预测结果的状态监测、维修决策和备件订购三个方向是设备健康管理领域的研究热点,反映了理论研究与工程应用的具体结合,是寿命预测研究的延伸和发展.近些年,许多数据驱动的寿命预测和健康管理技术研究成果转化为工程中的实际应用,产生巨大经济效益,但是该领域仍然存在许多难点和值得进一步研究的方向.本文选择其中具有代表性的几个研究方向列举如下.

4.1 不确定条件下的设备寿命预测实际工程中,设备的运行环境往往是复杂多变的,这是客观的不确定性,只要建立预测模型,就必然会带来主观的不确定性,不论是经典统计模型还是贝叶斯模型都是如此.基于失效数据和基于退化数据的统计模型方法大多是在经典频率理论框架下展开的;而多源数据融合的方法则是在贝叶斯理论框架下展开的. Sankararaman在文[88]中详细阐述了预测过程中的各种不确定性因素,对比了经典频率理论和主观贝叶斯推理在描述退化过程不确定性的特点以及因此而给预测结果带来的影响,指出基于主观概率的贝叶斯方法更适于定量描述剩余寿命预测结果的不确定性.

数据驱动的寿命预测方法是将试验数据与预测模型结合的方法,而要解决数据缺失和失效过程不确定两大问题,扩展数据、改进模型和数据融合成为自然的选择.

4.2 系统级寿命预测与健康管理几个部件的轻微退化可能会对系统的性能产生很大的影响,因此系统级的失效模型并非几个部件失效模型的简单组合.近几年对系统级失效过程的研究分为两类,一是找到部件与部件退化或失效过程的统计相关性,系统的失效时刻由薄弱部件决定,基于协变量风险模型的方法就属于此类. Song[89]等分析了一种微机电系统系统(MEMS) 的可靠性,其任意组成元件可能因为两种互相影响的竞争失效模式(一种硬失效,一种软失效) 而发生故障,将组成元件分为串联、并联和串联-并联结合三种形式进行了讨论,同时给出了一种基于定期更换元件时间变量和另一种基于定期监测时间变量的最优维修模型.该文献将元件级的退化模型扩展到了系统级,类似的文献还有文[90-92].

二是基于解析模型的研究,这里的模型可以是连续的动态模型,也可以是离散的概率转移模型,通过粒子滤波(particle filter,PF) 等算法在线估计模型的未知参数,然后通过随机仿真实验得到系统的寿命分布,文[93]就属于此类研究. Nguyen等[94]将这种方法应用到闭环控制系统中,成为系统级寿命预测的另一类延伸.由于闭环反馈的作用,系统的辨识和参数估计成为研究的难点.

4.3 健康管理的联合决策工程实践表明,仓库中所储存的备件通常不可避免地会出现冗余或不足情况,因而为制定出一个经济可行的决策就必须同时考虑备件的供应和维修时间的安排,而支撑决策的数据则来源于CM数据. Horenbeek等[95]将关于备件订购和维修策略的研究分为采用CM数据和未采用CM数据,并进行了综述.将状态监测时机、维修模型与备件订购进行联合优化,寻找全局最优策略已经成为健康管理决策研究领域的一个重要方向.文[96]采用序贯决策,先利用剩余寿命分布函数对组件的替换时间进行决策,再根据替换时间对备件订购时间进行决策. Chen等[97]对监测时间间隔和维修策略进行联合优化,建立了一种基于半马尔可夫过程的视情维修模型.目前,许多关于健康管理的研究都是以降低费用为目的,然而在工程应用中,安全性、人力成本等因素也十分重要,如何对此类多目标联合决策问题进行分析还有待进一步研究.

4.4 预测和维修效果评价方法如上所述,数据驱动的预测方法具有许多优势,但并非所有情况下都是数据驱动的预测方法才能取得更好的结果[98].在许多情况下,决策者关心选择的预测模型过去表现如何、预测是否准确以及能够多大程度上相信得到的预测结果[99],然后根据工程实际调整预测和维修模型.因而,亟需构建不同预测模型之间的效果评价体系,根据CM数据在线评估不同模型的优劣.模型建立之后并非一成不变,而是应该根据设备的实际运行情况进行调整.基于CM数据对预测和维修模型进行评价并加以修正,体现了数据驱动的寿命预测和健康管理活动中的“柔性”需要.

可以预见,寿命预测和健康管理技术仍是未来相对长一段时间可靠性领域的研究热点,并且会在现有研究的基础上产生一些拓展分支和交叉领域.

| [1] | Heng A, Zhang S, Tan A, et al. Rotating machinery prognostics:State of the art, challenges and opportunities[J]. Mechanical Systems and Signal Processing, 2009, 23 (3): 724–739. DOI:10.1016/j.ymssp.2008.06.009 |

| [2] | 彭宇, 刘大同. 数据驱动故障预测和健康管理综述[J]. 仪器仪表学报, 2014, 35 (3): 481–495. Peng Y, Liu D T. Data-driven prognostics and health management:A review of recent advances[J]. Chinese Journal of Scientific Instrument, 2014, 35 (3): 481–495. |

| [3] | Sun B, Zeng S, Kang R, et al. Benefits and challenges of system prognostics[J]. IEEE Transactions on Reliability, 2012, 61 (2): 323–335. DOI:10.1109/TR.2012.2194173 |

| [4] | Pecht M. Prognostics and health management of electronics[M]. Hoboken, NJ, USA: John Wiley & Sons, 2008. |

| [5] | Camci F, Chinnam R B. Health state estimation and prognostics in machining processes[J]. IEEE Transactions on Automation Science and Engineering, 2010, 7 (3): 581–597. DOI:10.1109/TASE.2009.2038170 |

| [6] | Liao L, Kottig F. Review of hybrid prognostics approaches for remaining useful life prediction of engineered systems, and an application to battery life prediction[J]. IEEE Transactions on Reliability, 2014, 63 (99): 191–207. |

| [7] | Si X S, Wang W, Hu C H, et al. Remaining useful life estimation-A review on the statistical data driven approaches[J]. European Journal of Operational Research, 2011, 213 (1): 1–14. DOI:10.1016/j.ejor.2010.11.018 |

| [8] | Jardine A K S, Lin D, Banjevic D. A review on machinery diagnostics and prognostics implementing condition-based maintenance[J]. Mechanical systems and signal processing, 2006, 20 (7): 1483–1510. DOI:10.1016/j.ymssp.2005.09.012 |

| [9] | Hu C H, Zhou Z J, Zhang J X, et al. A survey on life prediction of equipment[J]. Chinese Journal of Aeronautics, 2015, 26 (1): 25–33. |

| [10] | 任伟建, 任欣元, 王磊, 等. 基于威布尔分布的油田机采井故障率研究[J]. 信息与控制, 2015, 44 (6): 722–728. Ren W J, Ren X Y, Wang L, et al. Research on failure rate of pump recovery well in oil fields based on the Weibulldistribution[J]. Information and Control, 2015, 44 (6): 722–728. |

| [11] | Zhang S F, Fan S J, Zhang J H. Bayesian assessment for product reliability using pass-fail data[J]. Acta Armamentarii, 2001, 22 (2): 238–240. |

| [12] | Yang J, Huang J, Sheng L J, et al. Bayes comprehensive assessment of reliability for binomial products by using test information of similar product[J]. Journal of Beijing University of Aeronautics and Astronautics, 2009, 35 (7): 786–788. |

| [13] | Yang J, Sheng L J, Huang J, et al. Bayes comprehensive assessment of reliability for electronic products by using test information of similar products[J]. Acta Aeronauticaet Astronautica Sinica, 2008, 39 (6): 1550–1553. |

| [14] | Tsai C C, Tseng S T, Balakrishnan N. Optimal design for degradation tests based on Gamma processes with random effects[J]. IEEE Transactions on Reliability, 2012, 61 (2): 604–613. DOI:10.1109/TR.2012.2194351 |

| [15] | Lu C J, Meeker W Q. Using degradation measures to estimate a time-to-failure distribution[J]. Technometrics, 1993, 35 (2): 161–174. DOI:10.1080/00401706.1993.10485038 |

| [16] | Chinnam R B. On-line reliability estimation for individual components using statistical degradation signal models[J]. Quality and Reliability Engineering International, 2002, 18 (1): 53–73. DOI:10.1002/(ISSN)1099-1638 |

| [17] | Wang W. A model to determine the optimal critical level and the monitoring intervals in condition-based maintenance[J]. International Journal of Production Research, 2000, 38 (6): 1425–1436. DOI:10.1080/002075400188933 |

| [18] | Gebraeel N Z, Lawley M A, Li R, et al. Residual-life distributions from component degradation signals:a Bayesian approach[J]. IIE Transactions, 2005, 37 (6): 543–557. DOI:10.1080/07408170590929018 |

| [19] | Elwany A, Gebraeel N Z, Maillart L. Structured replacement policies for components systems with complex degradation processes and dedicated sensors[J]. Operations Research, 2011, 59 (3): 684–695. DOI:10.1287/opre.1110.0912 |

| [20] | Gebraeel N Z, Elwany A, Pan J. Residual life predictions in the absence of prior degradation knowledge[J]. IEEE Transactions on Reliability, 2009, 58 (1): 106–117. DOI:10.1109/TR.2008.2011659 |

| [21] | Xu Z G, Zhou D H. A degradation measurements based real-time reliability prediction method[C]//Proceedings of the 6th IFAC Symposium on Fault Detection, Supervision and Safety of Technical Processes. Kington, UK:IFAC, 2006:950-955. |

| [22] | Pandey M D, Yuan X X, Noortwijk J M V. The influence of temporal uncertainty of deterioration on life-cycle management of structures[J]. Structure and Infrastructure Engineering, 2009, 5 (2): 145–156. DOI:10.1080/15732470601012154 |

| [23] | Louit D, Pascual R, Banjevic D, et al. Condition-based spares ordering for critical components[J]. Mechanical Systems & Signal Processing, 2011, 25 (5): 1837–1848. |

| [24] | Tian Z, Wong L, Safaei N. A neural network approach for remaining useful life prediction utilizing both failure and suspension histories[J]. Mechanical Systems and Signal Processing, 2010, 24 (5): 1542–1555. DOI:10.1016/j.ymssp.2009.11.005 |

| [25] | Xu Z G, Ji Y D, Zhou D H. Real-time reliability prediction for a dynamic system based on the hidden degradation process identification[J]. IEEE Transactions on Reliability, 2008, 57 (2): 230–242. DOI:10.1109/TR.2008.916882 |

| [26] | Lu S, Lu H, Kolarik W J. Multivariate performance reliability prediction in real-time[J]. Reliability Engineering and System Safety, 2001, 72 (1): 39–45. DOI:10.1016/S0951-8320(00)00102-2 |

| [27] | Loutas T H, Roulias D, Georgoulas G. Remaining useful life estimation in rolling bearings utilizing data-driven probabilistic e-support vectors regression[J]. IEEE Transactions on Reliability, 2013, 62 (4): 821–832. DOI:10.1109/TR.2013.2285318 |

| [28] | Zhou Z J, Hu C H. An effective hybrid approach based on grey and ARMA for forecasting gyro drift[J]. Chaos, Solitons & Fractals, 2008, 35 (3): 525–529. |

| [29] | Chen Y X, Xie W S, Zeng S K. Functional analysis and physics of failure associated reliability prediction[J]. Acta Aeronauticaet Astronautica Sinica, 2008, 29 (5): 1133–1138. |

| [30] | He Z, Wang S, Wang K, et al. Prognostic analysis based on hybrid prediction method for axial piston pump[C]//IEEE International Conference on Industrial Informatics. Piscataway, NJ, USA:IEEE, 2012:688-692. |

| [31] | 乔俊飞, 王超, 魏静. 一种具有局部搜索的自适应粒子群算法[J]. 信息与控制, 2015, 44 (4): 385–392. Qiao J F, Wang C, Wei J. An adaptive particle swarm optimization algorithm with local search[J]. Information and Control, 2015, 44 (4): 385–392. |

| [32] | 胡友涛, 胡昌华, 孔祥玉, 等. 基于WSVR和FCM聚类的实时寿命预测方法[J]. 自动化学报, 2012, 38 (3): 331–340. Hu Y T, Hu C H, Kong X Y, et al. Real-time lifetime prediction method based on wavelet support vector regression and fuzzy-means clustering[J]. Acta Automatica Sinica, 2012, 38 (3): 331–340. DOI:10.3724/SP.J.1004.2012.00331 |

| [33] | Gebraeel N Z, Lawley M A, Liu R, et al. Residual life predictions from vibration-based degradation signals:a neural network approach[J]. IEEE Transactions on Industrial Electronics, 2004, 51 (3): 694–700. DOI:10.1109/TIE.2004.824875 |

| [34] | Wu S J, Tsai T R. Estimation of time-to-failure distribution derived from a degradation model using fuzzy clustering[J]. Quality and Reliability Engineering International, 2000, 16 (4): 261–267. DOI:10.1002/(ISSN)1099-1638 |

| [35] | Si X S, Wang W, Hu C H, et al. A Wiener process based degradation model with a recursive filter algorithm for remaining useful life estimation[J]. Mechanical Systems and Signal Processing, 2013, 35 (1/2): 219–237. |

| [36] | Pandey M D, Yuan X X, Noortwijk J M V. The influence of temporal uncertainty of deterioration on life-cycle management of structures[J]. Structure and Infrastructure Engineering, 2009, 5 (2): 145–156. DOI:10.1080/15732470601012154 |

| [37] | Bian L, Gebraeel N Z. Computing and updating the first-passage time distribution for randomly evolving degradation signals[J]. IIE Transactions, 2012, 44 (11): 974–987. DOI:10.1080/0740817X.2011.649661 |

| [38] | Ross S M. Introduction to probability models[M]. Oxford: Academic Press, 1972: 625-627. |

| [39] | Lee M, Whitmore G. Threshold regression for survival analysis:modeling event times by a stochastic process reaching a boundary[J]. Statistical Science, 2006, 21 (3): 501–513. |

| [40] | Lee M, Whitmore G, Rosner B. Threshold regression for survival data with time-varying covariates[J]. Statistics in Medicine, 2010, 29 (7/8): 896–905. |

| [41] | Yan J, Guo C, Wang X. A dynamic multi-scale Markov model based methodology for remaining life prediction[J]. Mechanical Systems and Signal Processing, 2011, 25 (4): 1364–1376. DOI:10.1016/j.ymssp.2010.10.018 |

| [42] | Liu Z, Li Q, Mu C. A hybrid LSSVR-HMM based prognostics approach[C]//4th International Conference on Intelligent Human-Machine Systems and Cybernetics. Piscataway, NJ, USA:IEEE, 2012:275-278. |

| [43] | Soualhi A, Razik H, Clerc G, et al. Prognosis of bearing failures using hidden Markov models and the adaptive Neuro-fuzzy inference system[J]. IEEE Transactions on Industrial Electronics, 2014, 61 (6): 2864–2874. DOI:10.1109/TIE.2013.2274415 |

| [44] | Dong M, Peng Y. Equipment PHM using non-stationary segmental hidden semi-Markov model[J]. Robotics and Computer-Integrated Manufacturing, 2011, 27 (3): 581–590. DOI:10.1016/j.rcim.2010.10.005 |

| [45] | Noortwijk J M V. A survey of the application of gamma processes in maintenance[J]. Reliability Engineering & System Safety, 2009, 94 (1): 2–21. |

| [46] | Abdel-Hameed M. A gamma wear process[J]. IEEE Transactions on Reliability, 1975, 24 (2): 152–153. |

| [47] | Lawless J, Crowder M. Covariates and random effects in a gamma process model with application to degradation and failure[J]. Lifetime Data Analysis, 2004, 10 (3): 213–227. DOI:10.1023/B:LIDA.0000036389.14073.dd |

| [48] | Guida M, Pulcini G. The inverse Gamma process:A family of continuous stochastic models for describing state-dependent deterioration phenomena[J]. Reliability Engineering and System Safety, 2013, 120 (12): 72–79. |

| [49] | Pan Z Q, Balakrishnan N. Reliability modeling of degradation of products with multiple performance characteristics based on Gamma processes[J]. Reliability Engineering and System Safety, 2011, 96 (8): 949–957. DOI:10.1016/j.ress.2011.03.014 |

| [50] | Wang X L, Balakrishnan N, Guo B, et al. Residual life estimation based on bivariate non-stationary gamma degradation process[J]. Journal of Statistical Computation and Simulation, 2015, 85 (2): 405–421. DOI:10.1080/00949655.2013.824448 |

| [51] | Ye Z S, Chen N. The inverse Gaussian process as a degradation model[J]. Technometrics, 2014, 56 (3): 302–311. DOI:10.1080/00401706.2013.830074 |

| [52] | Ye Z S, Chen L P, Tang L C, et al. Accelerated degradation test planning using the inverse Gaussian process[J]. IEEE Transactions on Reliability, 2014, 63 (63): 750–763. |

| [53] | Peng C Y. Inverse Gaussian processes with random effects and explanatory variables for degradation data[J]. Technometrics, 2015, 57 (1): 100–111. DOI:10.1080/00401706.2013.879077 |

| [54] | Ye Z S, Wang Y, Tsui K L, et al. Degradation data analysis using Wiener processes with measurement errors[J]. IEEE Transactions on Reliability, 2013, 62 (4): 772–780. DOI:10.1109/TR.2013.2284733 |

| [55] | Huang Z Y, Xu Z G, Wang W H, et al. Remaining useful life prediction for a nonlinear heterogeneous Wiener process model with an adaptive drift[J]. IEEE Transactions on Reliability, 2015, 64 (2): 1–14. DOI:10.1109/TR.2015.2436631 |

| [56] | Wang X L, Balakrishnan N, Guo B. Residual life estimation based on a generalized Wiener degradation process[J]. Reliability Engineering and System Safety, 2014, 124 (4): 13–23. |

| [57] | Joseph V R, Yu I T. Reliability improvement experiments with degradation data[J]. IEEE Transactions on Reliability, 2006, 55 (1): 149–157. DOI:10.1109/TR.2005.858096 |

| [58] | Si X S, Wang W, Hu C H, et al. Remaining useful life estimation based on a nonlinear diffusion degradation process[J]. IEEE Transactions on Reliability, 2012, 61 (1): 50–67. DOI:10.1109/TR.2011.2182221 |

| [59] | Peng C Y, Tseng S T. Mis-specification analysis of linear degradation models[J]. IEEE Transactions on Reliability, 2009, 58 (3): 444–455. DOI:10.1109/TR.2009.2026784 |

| [60] | Wang X. Wiener processes with random effects for degradation data[J]. Journal of Multivariate Analysis, 2010, 101 (2): 340–351. DOI:10.1016/j.jmva.2008.12.007 |

| [61] | Si X S, Wang W, Hu C H, et al. Estimating remaining useful life with three-source variability in degradation modeling[J]. IEEE Transactions on Reliability, 2014, 63 (1): 167–190. DOI:10.1109/TR.2014.2299151 |

| [62] | 司小胜, 胡昌华, 周东华. 带测量误差的非线性退化过程建模与剩余寿命估计[J]. 自动化学报, 2013, 39 (5): 530–541. Si X S, Hu C H, Zhou D H. Nonlinear degradation process modeling and remaining useful life estimation subject to measurement error[J]. Acta Automatica Sinica, 2013, 39 (5): 530–541. |

| [63] | Batzel T D, Swanson D C. Prognostic health management of aircraft power generators[J]. IEEE Transactions on Aerospace & Electronics Systems, 2009, 45 (2): 473–482. |

| [64] | Wang W, Christer A H. Towards a general condition based maintenance model for a stochastic dynamic system[J]. Journal of the Operational Research Society, 2000, 51 (2): 145–155. DOI:10.1057/palgrave.jors.2600863 |

| [65] | 冯磊, 王宏力, 司小胜, 等. 基于半随机滤波-EM算法的剩余寿命在线预测[J]. 航空学报, 2015, 36 (2): 555–563. Feng L, Wang H L, Si X S, et al. Real-time residual life prediction based on semi-stochastic filter and expectation maximization algorithm[J]. Acta Aeronauticaet Astronautica Sinica, 2015, 36 (2): 555–563. |

| [66] | Pettit L I, Young K D S. Bayesian analysis for inverse Gaussian lifetime data with measures of degradation[J]. Journal of Statistical Computation & Simulation, 1999, 63 (3): 217–234. |

| [67] | Lee M Y, Tang J. A modified EM-algorithm for estimating the parameters of inverse Gaussian distribution based on time-censored Wiener degradation data[J]. Statistica Sinica, 2007, 17 (3): 873–893. |

| [68] | Gebraeel N Z, Lawley M A. A neural network degradation model for computing and updating residual life distributions[J]. IEEE Transactions on Automation Science and Engineering, 2008, 5 (1): 154–163. DOI:10.1109/TASE.2007.910302 |

| [69] | Ghasemi A, Yacout S, Ouali M S. Evaluating the reliability function and the mean residual life for equipment with unobservable states[J]. IEEE Transactions on Reliability, 2010, 59 (1): 45–54. DOI:10.1109/TR.2009.2034947 |

| [70] | 王小林, 郭波, 程志君. 融合多源信息的维纳过程性能退化产品的可靠性评估[J]. 电子学报, 2012, 40 (5): 977–982. Wang X L, Guo B, Cheng Z J. Reliability assessment of products with wiener process degradation by fusing multiple information[J]. ActaAeronautica Electronica Sinica, 2012, 40 (5): 977–982. |

| [71] | 苏卫星, 朱云龙, 刘芳, 等. 基于改进模糊聚类的同构多传感器在线数据融合方法[J]. 信息与控制, 2015, 44 (5): 557–563. Su W X, Zhu Y L, Liu F, et al. Online data fusion method for homogeneous multi-sensors based on advanced fuzzy clustering[J]. Information and Control, 2015, 44 (5): 557–563. |

| [72] | Xing Y, Ma E W M, Tsui K L, et al. An ensemble model for predicting the remaining useful performance of lithium-ion batteries[J]. Microelectronics Reliability, 2013, 53 (6): 811–820. DOI:10.1016/j.microrel.2012.12.003 |

| [73] | Dieulle L, Berenguer C, Grall A, et al. Sequential condition-based maintenance scheduling for a deteriorating system[J]. European Journal of Operational Research, 2003 (150): 451–461. |

| [74] | Kallen M J, Noortwijk J M V. Optimal Inspection and replacement decisions for multiple failure modes[C]//Proceedings of the 7th International Conference on PSAM. Berlin, Germany:Springer, 2004:2435-2440. |

| [75] | Grall A, Dieulle L, Bérenguer C, et al. Continuous time predictive-maintenance scheduling for a deteriorating system[J]. IEEE Transactions on Reliability, 2002, 51 (2): 150–155. |

| [76] | Wang W, Banjevic D, Pecht M. A multi-component and multi-failure mode inspection model based on the delay time concept[J]. Reliability Engineering & System Safety, 2010, 95 (8): 912–920. |

| [77] | Kim M J, Makis V. Joint optimization of sampling and control of partially observable failing systems[J]. Operations Research, 2013, 61 (61): 777–790. |

| [78] | 周东华, 魏慕恒, 司小胜. 工业过程异常检测、寿命预测与维修决策的研究进展[J]. 自动化学报, 2013, 39 (6): 711–722. Zhou D H, Wei M H, Si X S. A survey on anomaly detection, life prediction and maintenance decision for industrial processes[J]. Acta Automatica Sinica, 2013, 39 (6): 711–722. |

| [79] | Guo C, Wang W, Guo B, et al. A maintenance optimization model for mission-oriented systems based on wiener degradation[J]. Reliability Engineering & System Safety, 2013, 111 (3): 183–194. |

| [80] | Chen N, Ye Z S, Xiang Y, et al. Condition-based maintenance using the inverse Gaussian degradation model[J]. European Journal of Operational Research, 2014, 243 (1): 190–199. |

| [81] | 李大伟, 张志华, 钟强晖, 等. 复杂退化系统的组合维修策略优化[J]. 航空学报, 2015, 36 (3): 872–880. Li D W, Zhang Z H, Zhong Q H, et al. Optimal combination maintenance strategy of deteriorating complex system[J]. Acta Aeronauticaet Astronautica Sinica, 2015, 36 (3): 872–880. |

| [82] | Song S L, Coit D W, Feng Q M. Reliability for systems of degrading components with distinct component shock sets[J]. Reliability Engineering & System Safety, 2014, 132 (132): 115–124. |

| [83] | Liu X, Li J R, Al-Khalifa K N, et al. Condition-based maintenance for continuously monitored degrading systems with multiple failure modes[J]. IIE Transactions, 2012, 45 (4): 422–435. |

| [84] | Nakagawa T, Osaki S. Optimum replacement policies with delay[J]. Journal of Applied Probability, 1974, 11 (1): 102–110. DOI:10.1017/S0021900200036445 |

| [85] | Armstrong M J, Atkins D A. Joint optimization of maintenance and inventory policies for a simple system[J]. IIE Transactions, 1996, 28 (5): 415–424. DOI:10.1080/07408179608966288 |

| [86] | Brezavscek A, Hudoklin A. Joint optimization of block-replacement and periodic-review spare-provisioning policy[J]. IEEE Transactions on Reliability, 2003, 52 (1): 112–117. DOI:10.1109/TR.2002.805790 |

| [87] | Syntetos A A, Babai M Z, Altay N. On the demand distributions of spare parts[J]. International Journal of Production Research, 2012, 50 (8): 2101–2117. DOI:10.1080/00207543.2011.562561 |

| [88] | Sankararaman S. Significance, interpretation, and quantification of uncertainty in prognostics and remaining useful life prediction[J]. Mechanical Systems & Signal Processing, 2015, 52 (1): 228–247. |

| [89] | Song S L, Coit D W, Feng Q M, et al. Reliability analysis for multi-component systems subject to multiple dependent competing failure processes[J]. IEEE Transactions on Reliability, 2014, 63 (1): 331–345. DOI:10.1109/TR.2014.2299693 |

| [90] | Feng Q M, Coit D W. Reliability analysis for multiple dependent failure processes:an MEMS application[J]. International Journal of Performability Engineering, 2010, 6 (1): 100–102. |

| [91] | Zhu W, Fouladirad M, Bérenguer C. A multi-level maintenance policy for a multi-component and multifailure mode system with two independent failure modes[J]. Reliability Engineering & System Safety, 2016, 153 (1): 50–63. |

| [92] | Wang Y, Pham H. Modeling the dependent competing risks with multiple degradation processes and random shock using time-varying copulas[J]. IEEE Transactions on Reliability, 2012, 61 (1): 13–22. DOI:10.1109/TR.2011.2170253 |

| [93] | Khorasgani H, Biswas G, Sankararaman S. Methodologies for system-level remaining useful life prediction[J]. Reliability Engineering & System Safety, 2016, 154 (1): 8–18. |

| [94] | Nguyen D N, Dieulle L, Grall A. Remaining useful lifetime prognosis of controlled systems:A case of stochastically deteriorating actuator[J]. Mathematical Problems in Engineering, 2015 (4). DOI:10.1155/2015/356916 |

| [95] | Horenbeek A V, Buré J, Cattrysse D, et al. Joint maintenance and inventory optimization systems:Areview[J]. International Journal of Production Economics, 2013, 143 (2): 499–508. DOI:10.1016/j.ijpe.2012.04.001 |

| [96] | Wang W, Wang Z, Hu C, et al. An integrated decision model for critical component spare parts ordering and condition-based replacement with prognostic information[J]. Chemical Engineering, 2013, 33 (33): 1063–1068. |

| [97] | Chen D, Trivedi K S. Optimization for condition-based maintenance with semi-Markov decision process[J]. Reliability Engineering & System Safety, 2005, 90 (1): 25–29. |

| [98] | An D, Kim N H, Choi J H. Practical options for selecting data-driven or physics-based prognostics algorithms with reviews[J]. Reliability Engineering & System Safety, 2015, 133 (2): 223–236. |

| [99] | Hu Y, Baraldi P, Maio F D, et al. Online performance assessment method for a model-based prognostic approach[J]. IEEE Transactions on Reliability, 2015, 65 (2): 1–18. |