2. 北京工商大学理学院, 北京 100048

2. School of Science, Beijing Technology and Business University, Beijing 100048, China

1 引言

随着微机电系统、光学精密定位系统和航空航天技术等的发展,对纳米级高精度定位和跟踪提出了更高的要求.压电陶瓷驱动平台由于其驱动力大、响应快、定位精度高等优势,成为高精度控制中较为理想的驱动元件.但是迟滞特性是压电陶瓷驱动平台所固有的一种非线性性质,即压电陶瓷的输出位移与输入电压之间具有迟滞非线性关系,使得系统的输出性能下降,甚至是性能恶化,因此解决压电陶瓷驱动平台的迟滞影响成为实际高精度位移控制系统中非常重要的问题.许多学者在迟滞特性建模方面做了大量研究,提出的迟滞非线性模型有Preisach模型、PrandtI-Ishlinskii(PI)模型、Bouc-Wen模型、Duhem模型和Backlash-like模型等[1],此外也有学者使用神经网络、模糊系统等进行建模[2-3].从控制的角度看,建立迟滞模型之后主要有两种处理方式,一种是求出其逆模型,使用前馈控制可以补偿压电陶瓷的迟滞特性,使整个系统表现为线性性质,然后可以结合常规的控制方法进行闭环控制.文[2-7]在这方面进行了研究.但是由于迟滞非线性的复杂性,使得其逆模型精确建模困难,而建模误差将影响闭环系统的性能.另一种是利用模型直接进行闭环反馈控制,如文[8]将迟滞部分视为有界干扰,利用滑模控制来获得更稳定的系统性能.文[9]针对2-自由度、强耦合系统,将迟滞非线性和蠕变特性视为有界干扰,结合自适应反演控制和滑模控制设计系统的控制器.滑模控制虽然有很强的抗干扰能力,但是滑模控制项中有符号函数,存在固有的抖振,这对实际控制有时会产生振荡.文[10]最近设计基于代理的滑模控制,以解决传统滑模控制存在的抖振问题.文[11]在分析迟滞模型特点的基础上,利用神经网络逼近迟滞性能,设计反演控制器.文[12]利用神经网络逼近迟滞性能,对系统逼近误差以及干扰等部分采用滑模控制,确保系统稳定.文[13]把迟滞非线性视为线性系统的未知干扰,设计不依赖于迟滞非线性模型的干扰观测器来补偿迟滞特性,设计的系统具有简单实用、抗干扰的特点.另外文[14-15]设计了基于输出反馈的控制方法.文[14]利用神经网络设计了输出反馈控制,文[15]设计了自适应输出反馈控制.上述文献中控制器的设计都是满足系统的稳定性,但对系统的动态性能没有提出要求.最近文[16-17]提出预设性能的控制方法,可以实现输出的静态误差在设定范围,并且收敛速度和最大超调量可以预先设定.文[18]中将迟滞特性视为有界干扰且干扰上界未知,设计自适应滑模控制项处理干扰上界,反演法结合预设性能控制,设计了满足动态性能和稳态精度的跟踪控制.以上文献在系统设计时都没有考虑到压电陶瓷驱动平台的饱和非线性特性,而一旦控制器的输出与被控对象的输入不一致时,会导致闭环系统不稳定.文[19-20]在压电陶瓷驱动平台系统设计中考虑了执行机构的饱和非线性.此外文[16-17]提出的预设性能控制中存在着可能引起奇异值的问题[21]阻碍了该方法的实际应用.

本文考虑压电陶瓷驱动平台的饱和非线性、迟滞非线性,在分析Boue-Wen模型的基础上,采用神经网络逼近系统的迟滞非线性及控制输入饱和非线性误差部分,结合泰勒多项式改进预设性能控制,避免出现奇异值,设计反演控制器,实现系统输出的动态性能和稳态值满足预先设定.

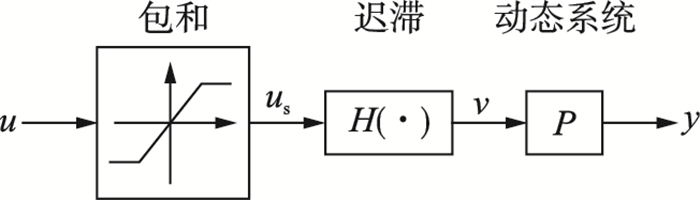

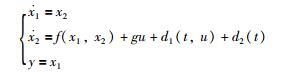

2 问题描述考虑饱和非线性与迟滞非线性的压电陶瓷驱动平台的模型如图 1,包括动态系统、迟滞特性和输入饱和三部分.

|

| 图 1 压电陶瓷驱动平台模型 Figure 1 Model of piezoactuator-driven stage |

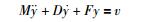

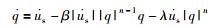

压电陶瓷驱动平台模型中的动态系统部分描述为

|

(1) |

其中,M、D和F分别为驱动平台的有效质量、粘性摩擦系数和刚度系数,y为系统的输出位移,v为动态系统输入,即迟滞模型的输出,迟滞模型采用Bouc-Wen模型描述,见式(2) 和式(3).

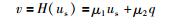

|

(2) |

|

(3) |

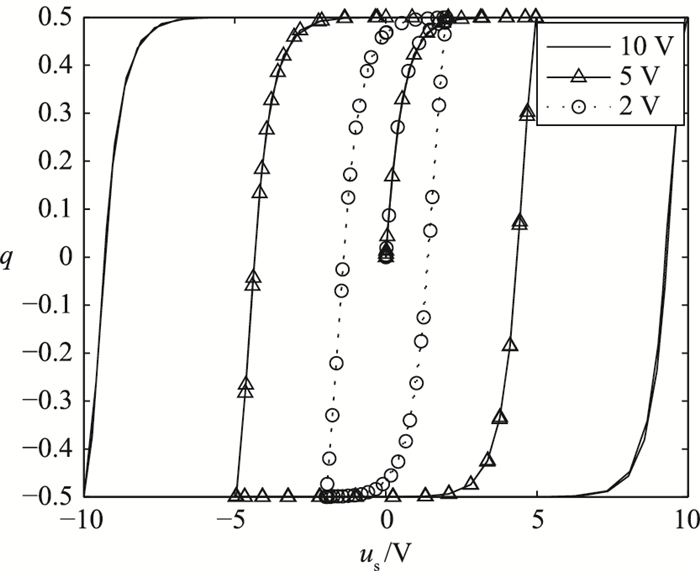

其中,us为迟滞模型输入,q为迟滞状态,其动态特性由式(3) 描述,μ1、μ2为系数,β、λ和n表征迟滞的形状. 图 2给出了β=1,λ=1,n=1时输入us=Usin t V,在U分别取10 V、5 V和2 V情况下的迟滞状态q(q的初始状态为0).文[15]证明了Bouc-Wen模型中的状态q是连续有界的,当q(0)≤qM时,有

|

| 图 2 迟滞变量q随输入us变化的情况 Figure 2 Hysteresis variable q with input us change situation |

压电陶瓷驱动平台模型中的系统输入的饱和特性描述为

|

(4) |

u为压电陶瓷驱动平台的理想输入电压,考虑到饱和特性,其最大输出电压为UM,压电陶瓷驱动平台的实际输入电压为us.理想输入和实际输入之间的差值为

|

(5) |

对于一个实际的控制系统,当出现输入饱和情况时,也应该满足系统的可控性,因此所需控制量和实际控制量之间的差值Δu不能过大,在此设Δu连续有界.

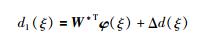

设x1=y,x2=

|

(6) |

其中,

假设1 设时变外界干扰d2(t)连续有界,即d2(t)=h(x1,x2)θ*,h(x1,x2)为已知连续函数,θ*为未知常数.

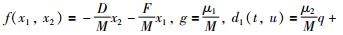

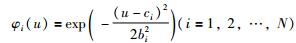

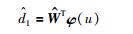

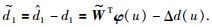

引理1[22] 对于定义在紧集Ωξ⊂Rn上的任意连续函数d1(ξ):Ωξ→R和任意小常数ε>0,选择适当的ξ∈Ωξ和径向基函数φ(·):Ωξ→Rl,存在最优权值W*∈Rl向量,使得

|

(7) |

对于本系统有ξ=u⊂R1,RBF神经网络的输入为u,W*∈RN为最佳输出权值向量,φ(u)=[ϕ1(u),ϕ2(u),…,ϕN(u)]T∈RN为高斯基函数向量,Δd(u)为神经网络逼近d1(t,u)的误差,|Δd(u)|≤ε,ε>0.高斯神经元

由于输出权值向量很难达到最佳值,设实际权值为

|

(8) |

定义

注1 通过分析,未知部分d1(t,u)主要取决于输入u,因此神经网络的输入只选择u,使得网络结构变得简单高效,减轻计算负担.

系统控制目标:1) 输出y(t)跟踪给定期望输入指令yd(t),输出误差e(t)=y(t)-yd(t)满足预先设定的性能;2) 闭环系统中所有信号有界.

对系统做如下假设:

假设2 期望输出指令yd(t)及其一阶导数

假设3 输出误差初始值e(0) 已知.

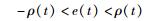

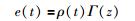

3 基于预设性能的反演控制器设计设系统的跟踪指令为yd,输出误差为e(t)=y-yd.在压电陶瓷驱动平台输入受限和存在迟滞未知的情况下,输出误差应该收敛在设定的范围内,收敛范围使用单调递减光滑的误差性能函数[16]来描述.

设输出误差应该满足:

|

(9) |

这里选择指数函数作为误差性能函数:ρ(t)=(ρ(0)-ρ(∞))exp(-t/τ)+ρ(∞).其中τ为常数,其大小影响指数函数衰减的速度,选择ρ(0)>|e(0)|>0,可以设定输出误差的最大超调量;选择ρ(∞)>0,可以设定输出误差稳态范围.

将不等式约束转换为等式约束[16],定义

|

(10) |

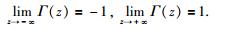

转换误差函数Γ(z)满足:

(1) Γ(z)光滑单调递增函数;

(2) -1 < Γ(z) < 1;

(3)

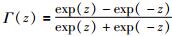

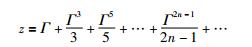

选取误差转换函数

|

(11) |

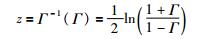

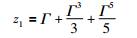

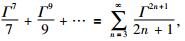

因为-1 < Γ < 1,式(11) 的泰勒级数展开式为

|

(12) |

选取泰勒多项式代替泰勒级数

|

(13) |

由泰勒级数的性质可知,当用z1表示z时存在舍断项为

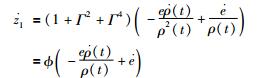

考虑到式(10),由式(13) 式可知,对z1求导为

|

(14) |

其中,ϕ=(1+Γ2+Γ4)/ρ(t),由于ρ(t)>0,很明显有ϕ>0.

注2 在文[16-17]中直接使用式(11) 式进行数值计算,当Γ逼近1或-1时会引起奇异值,而采用式(13) 避免了这一问题,截断误差为Ο(Γ7),数值精度达到7阶精度.另外使用式(13) 对z1求导的复杂度也低于直接使用式(11).

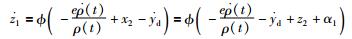

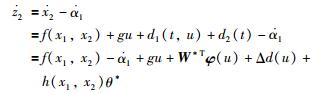

利用反演法设计控制器,定义z2=x2-α1,其中α1为虚拟控制.

Step 1 对于第一个误差子系统有

|

(15) |

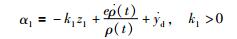

设计

|

(16) |

对于第一个误差动态系统,选择李亚普诺夫函数V1=

|

(17) |

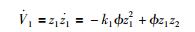

Step 2:设计实际控制律

|

(18) |

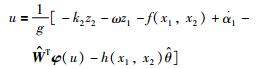

设计实际控制律

|

(19) |

选择设计参数k2>0.5.

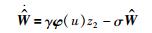

参数自适应律

|

(20) |

|

(21) |

其中,γ、σ均为正实数.

定理1 对于含有迟滞非线性和输入饱和的系统(6),采用控制律(19) 和参数自适应律(20)、(21),闭环系统的所有信号都是有界的,系统的输出跟踪误差满足预先设定的范围,即-ρ(t) < e(t) < ρ(t),t≥0.

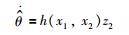

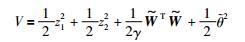

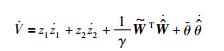

证明 选择整个闭环系统的李亚普诺夫函数

|

(22) |

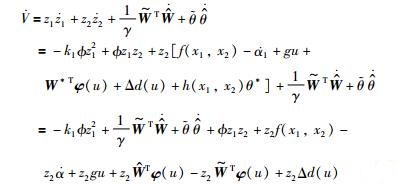

其导数为

|

(23) |

将式(17)、式(18) 代入式(23)

|

(24) |

将式(19)~(21) 代入式(24)

|

(25) |

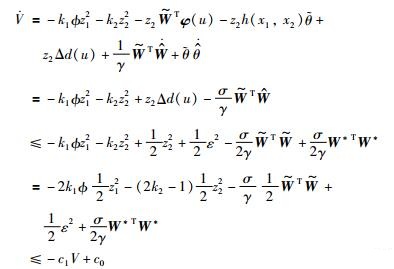

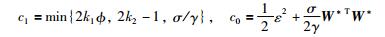

令

|

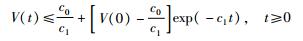

解式(25) 有

|

(26) |

此式表明z1、z2和

值得注意的是:控制输入饱和要求越严厉(即UM越小),包含饱和非线性误差项的误差d1(t,u)越大,引起系统误差收敛半径增大,而误差性能函数ρ(t)中的用于设定输出误差稳态范围的参数ρ(∞)越小,系统误差收敛半径越小.由此可见控制输入饱和与系统误差性能函数之间是相关的,当饱和要求严厉时,应适当增大给定的输出误差稳态范围,以保证系统的收敛性.

4 仿真研究压电陶瓷驱动平台仿真参数[15]:M=1 kg,D=0.15 N·s/m,F=1 N/m,β=1,λ=1,n=1,μ1=1,μ2=1,系统外界干扰为d2(t)=0.2sin t,系统初始状态x1(0)=0.8,x2(0)=0.设计参数选择:k1=2,k2=5,σ=γ=1,输出误差性能函数ρ(t)=(1-0.01) exp(-2t)+0.01,输入饱和函数中UM=30 V,神经网络采用1-5-1的网络结构,设计参数ci在[-30, 30]之间均匀分布,σi=5,i=1,…,5,

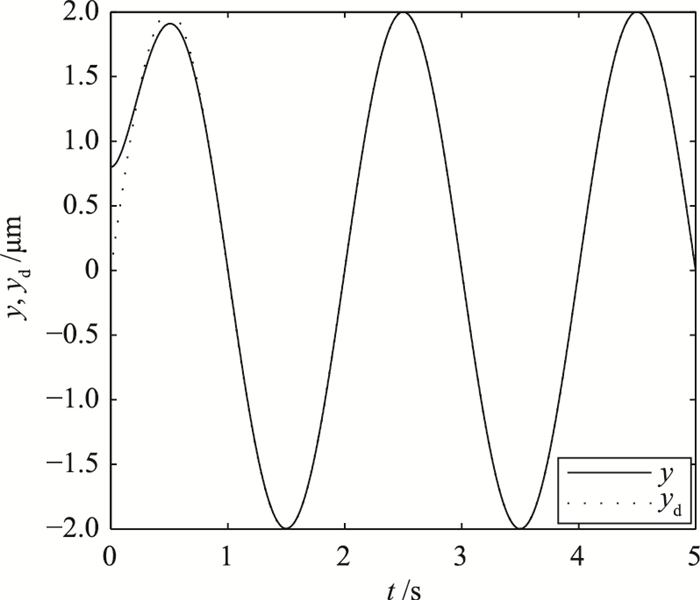

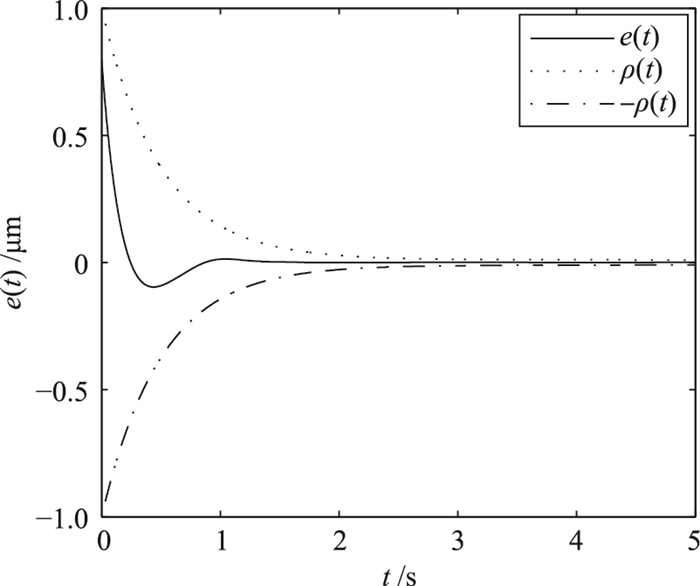

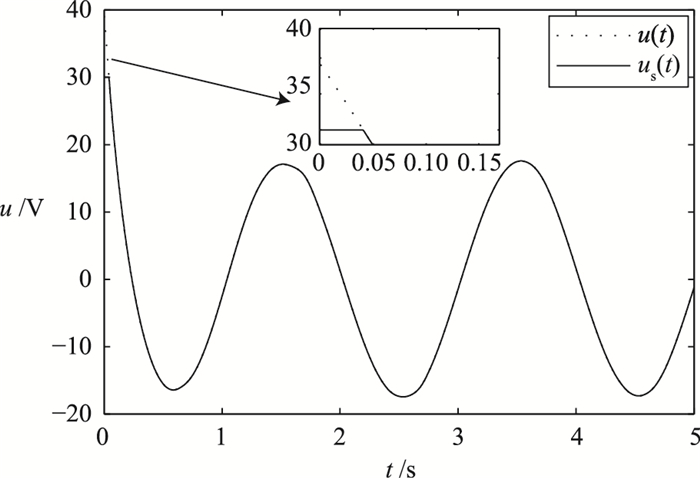

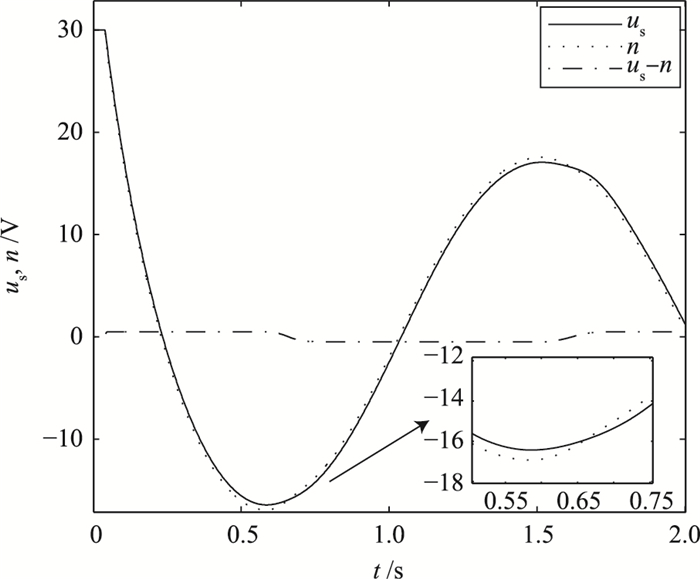

仿真结果如图 3~图 6所示. 图 3是实际输出跟踪给定期望指令的情况,曲线表明实际输出能够良好地跟踪期望指令,跟踪稳定. 图 4为跟踪误差的情况,图中虚线和点划线为跟踪误差的预设性能范围,图 4表明系统输出误差始终在预设的范围内,满足预设性能要求. 图 5为控制器输出和系统实际输入. 图 6反映了系统迟滞特性,us和v分别为迟滞模型输入和输出.

|

| 图 3 实际输出y跟踪期望输出yd Figure 3 Actual output y tracking expected output yd |

|

| 图 4 输出误差 Figure 4 Output error |

|

| 图 5 控制输入 Figure 5 Control input |

|

| 图 6 系统迟滞特性 Figure 6 System′s hysteretic nonlineart |

针对输入受限的压电陶瓷驱动平台,通过分析Bouc-Wen迟滞模型的特性和输入受限的情况,将系统中的迟滞非线性和输入饱和受限部分视为外界干扰,使用神经网络估计干扰值.通过引入用泰勒多项式表示的转换误差,解决了常规预设性能控制中存在奇异值的问题,且控制器的复杂程度得以降低.将转换误差与传统反演控制相结合设计控制器,控制方法能够满足期望的跟踪精度和预先设定的输出误差范围.仿真结果表明该方法能够有效解决压电陶瓷驱动平台的预设性能控制问题.

| [1] | Gu G Y, Zhu L M, Su C Y, et al. Modeling and control of piezoactuated nanopositioning stages:A survey[J]. IEEE Transactions on Automation Science & Engineering, 2016, 13(1): 313–332. |

| [2] | Chi Z, Jia M, Xu Q. Fuzzy PID feedback control of piezoelectric actuator with feedforward compensation[J]. Mathematical Problems in Engineering, 2014(1). DOI:10.1155/2014/107184 |

| [3] | Chen Y, Qiu J, Sun H. A hybrid model of Prandtl-Ishlinskii operator and neural network for hysteresis compensation in piezoelectric actuators[J]. International Journal of Applied Electromagnetics & Mechanics, 2013, 41(3): 335–347. |

| [4] | Cao Y, Cheng L, Chen X B, et al. An inversion-based model predictive control with an integral-of-error state variable for piezoelectric actuators[J]. IEEE/ASME Transactions on Mechatronics, 2013, 18(3): 895–904. DOI:10.1109/TMECH.2012.2194792 |

| [5] | Gu G Y, Zhu L M, Su C Y. Modeling and compensation of asymmetric hysteresis nonlinearity for piezoceramic actuators with a modified Prandtl-Ishlinskii model[J]. IEEE Transactions on Industrial Electronics, 2013, 61(3): 1583–1595. |

| [6] | Esbrook A, Tan X, Khalil H K. Control of systems with hysteresis via servocompensation and its application to nanopositioning[J]. IEEE Transactions on Control Systems Technology, 2013, 21(3): 725–738. DOI:10.1109/TCST.2012.2192734 |

| [7] | Habineza D, Rakotondrabe M, Gorrec Y L. Bouc-Wen modeling and feedforward control of multivariable hysteresis in piezoelectric systems:Application to a 3-DoF piezotube scanner[J]. IEEE Transactions on Control Systems Technology, 2015, 23(5): 1797–1806. DOI:10.1109/TCST.2014.2386779 |

| [8] |

刘向东, 王伟.

一类迟滞模型的动态滑模跟踪控制器设计[J]. 控制与决策, 2007, 22(8): 878–881.

Liu X D, Wang W. Design of dynamic sliding mode tracking controller for a class of hysteretic models[J]. Control and Decision, 2007, 22(8): 878–881. |

| [9] | Escareno J A, Rakotondrabe M, Habineza D. Backstepping-based robust-adaptive control of a nonlinear 2-DOF piezoactuator[J]. Control Engineering Practice, 2015, 41: 57–71. DOI:10.1016/j.conengprac.2015.04.007 |

| [10] | Gu G Y, Zhu L M, Su C Y, et al. Proxy-based sliding-mode tracking control of piezoelectric-actuated nanopositioning stages[J]. IEEE/ASME Transactions on Mechatronics, 2015, 20(4): 1956–1965. DOI:10.1109/TMECH.2014.2360416 |

| [11] | Shieh H J, Hsu C H. An adaptive approximator-based backstepping control approach for piezoactuator-driven stages[J]. IEEE Transactions on Industrial Electronics, 2008, 55(4): 1729–1738. DOI:10.1109/TIE.2008.917115 |

| [12] |

魏强, 张承进, 张栋, 等.

压电陶瓷驱动器的滑模神经网络控制[J]. 光学精密工程, 2012, 20(5): 1055–1063.

Wei Q, Zhang C J, Zhang D, et al. Neural network control for piezo-actuator using slidng-mode technique[J]. Optics and Precision Engineering, 2012, 20(5): 1055–1063. |

| [13] | Yi J G, Chang S, Shen Y T. Disturbance-observer-based hysteresis compensation for piezoelectric actuators[J]. IEEE Transactions on Mechatronics, 2009, 14(4): 456–464. DOI:10.1109/TMECH.2009.2023986 |

| [14] |

张利军, 杨立新, 郭立东, 等.

压电陶瓷驱动平台自适应输出反馈控制[J]. 自动化学报, 2012, 38(9): 1550–1556.

Zhang L J, Yang L X, Guo L D, et al. Adaptive output feedback control for piezo-actuator-driven stage[J]. Acta Automatica Sinica, 2012, 38(9): 1550–1556. |

| [15] | Zhou J, Wen C, Li T. Adaptive output feedback control of uncertain nonlinear systems with hysteresis nonlinearity[J]. IEEE Transactions on Automatic Control, 2012, 57(10): 2627–2633. DOI:10.1109/TAC.2012.2190208 |

| [16] | Bechlioulis C P, Rovithakis G A. Adaptive control with guaranteed transient and steady state tracking error bounds for strict feedback systems[J]. Automatica, 2009, 45(2): 532–538. DOI:10.1016/j.automatica.2008.08.012 |

| [17] |

胡云安, 耿宝亮, 赵永涛.

严格反馈非线性系统预设性能backstepping控制器设计[J]. 控制与决策, 2014, 29(08): 1509–1512.

Hu Y A, Geng B L, Zhao Y T. Prescribed performance backstepping control of strict feedback nonlinear systems[J]. Control and Decision, 2014, 29(08): 1509–1512. |

| [18] |

赵新龙, 汪佳丽.

结合误差变换的Bouc-Wen迟滞非线性系统反步控制器设计[J]. 控制理论与应用, 2014, 31(8): 1094–1098.

Zhao X L, Wang J L. Backstepping control with error transformation for Bouc-Wen hysteresis nonlinear system[J]. Control Theory & Applications, 2014, 31(8): 1094–1098. |

| [19] |

闫鹏, 张震, 郭雷, 等.

超精密伺服系统控制与应用[J]. 控制理论与应用, 2014, 31(10): 1338–1351.

Yan P, Zhang Z, Guo L, et al. Control and application of ultra high precision mechatronics[J]. Control Theory & Applications, 2014, 31(10): 1338–1351. |

| [20] | Zheng J, Fu M. Saturation control of a piezoelectric actuator for fast settling-time performance[J]. IEEE Transactions on Control Systems Technology, 2013, 21(21): 220–228. |

| [21] | Chen Q, Tang X Q. Nonsingular terminal sliding-mode funnel control for prescribed performance of motor servo systems with unknown input saturation[J]. Control Theory & Applications, 2015, 32(8): 1064–1071. |

| [22] | Sanner R M, Slotine J J E. Gaussian networks for direct adaptive control[J]. IEEE Transactions on Neural Networks, 1992, 3(6): 837–863. DOI:10.1109/72.165588 |