2. 广东工业大学管理学院, 广东 广州 510520

2. School of Management, Guangdong University of Technology, Guangzhou 510520, China

0 引言

当今社会,产品更新换代速度显著加快,客户对产品个性化、多样化需求增加,并且对交货期的要求也越来越高.合理有效地组织生产是中小型制造企业SMPEs(small medium production enterprises)在快速多变的市场竞争中求得生存和发展的重要方式之一,尤其是在面对多品种小批量的订单时,SMPEs必须具备快速的响应能力,抢占市场.

目前SMPEs对多品种小批量订单等复杂需求的响应普遍比较慢.通过分析SMPEs生产作业系统性能,了解系统运行规律,合理调整系统参数等方法可以有效提高SMPEs的响应速度.大多数的生产作业系统存在大量内部和外部竞争及共享关系,在整个生产运作过程中存在着既有相互联系又有相互制约的决策和控制.为此,需要先进行生产作业系统建模,才能进行系统性能分析,得到最佳参数,从而实现生产系统的最佳运行[1-2].

根据基础理论的不同,生产作业系统建模主要有机理建模、实验建模和混合建模等方法[3].其中,机理建模是对已知结构和参数的现实系统进行简化分析后建立起来的数学模型,其建模过程较为复杂[4].文[5]建立了适合多种方案的生产系统机理模型,对各种不同的方案求解了多目标优化问题.文[6]提出了采用多Agent方法构建生产管理结构模型.与机理建模方法不同,实验建模是以统计学原理为基础,利用系统辨识等理论对系统进行实验研究.实验模型是一种黑箱模型,建模过程中不需要对建模对象的机理有深入了解,建模过程相对简单,需要通过实验来逼近真实系统.混合建模是机理建模和实验建模两者的结合.本文通过机理分析获得生产作业系统的解析解,进而对系统进行性能的分析.

为了提高系统性能,需要对SMPEs系统中的各种参数进行合理的配置. Koenigsberg指出有关生产系统研究没有得到足够重视,并给出了生产系统中生产线设计和运作过程中存在的主要问题[7].其中,当SMPEs生产系统中出现机器故障、技能员工短缺、客户订单突增突减等变化时,系统性能的分析和参数配置将会变得异常困难. Buzacott对生产系统在同步方式和非同步方式下性能模型进行了详细研究和分析[8]. Altiok指出了制造系统性能分析的重要意义,并提出了用随机变量分布模型来代替实际的时间变量进行系统性能的理论分析和推导过程[9]. Gershwin通过建立的方程近似传递两条生产线之间的同时性约束特性,最后利用DDX(dalley-david-xie)算法求解系统的性能指标,进而分析系统性能[10].闫盾指出需求的不确定性和机器自身故障产生的随机性会使得生产设备经常以低生产率的输出进行生产[11].冯维指出当生产系统中有随机扰动的时候对系统性能的分析会变得更加困难[12].在生产系统的性能指标的分析上,郑德东认为能够体现生产系统性能指标的参数主要是系统生产率、在制品库存量和顾客对需求的满意度等[13].姚鹏飞则指出,近年来顾客满意度迅速发展起来并逐渐成为衡量生产系统性能的一个非常重要指标[14].梁春游指出生产系统的生产率是衡量生产系统性能是否优异的主要指标[15].

然而,在实际生产作业系统中经常会忽略人的因素对生产系统的重要影响[16].为此许多学者都积极开始研究员工对企业或生产系统的影响.有考虑多技能员工的技能熟练程度来构建一个柔性生产系统的[17],有考虑员工数量如何影响着产能的输出[18],有通过调整员工生产速度及员工数量来实现生产系统产能的上下波动,快速响应随机的客户需求的[19].因此,员工在制造系统组织中是一个重要的影响因素.但迄今为止,将员工因素和生产系统的其它要素结合在一起加以考虑并进行性能分析的研究比较少见.

为此,本文构建了基于员工技能库的SMPEs作业系统,在深入分析SMPEs运行机理的基础上,采用随机理论中的连续时间马尔可夫链(以下简称为马氏链)对SMPEs生产作业系统建立系统机理模型,并分析SMPEs生产作业系统的随机性,进而提出了系统指标和系统参数.在简化的SMPEs生产作业系统上基础上,求解了马氏链的稳态分布模型,分析了系统性能指标与系统参数之间的单调性关系,讨论了考虑员工数量的调度策略对性能的影响.

1 考虑员工技能的SMPEs生产系统大规模生产采用的流水线为高效率的生产提供了途径.而作为中小型制造企业,必须从自身的生产类型特点出发,选择最适合的生产过程的组织形式,组建适合自身的多品种生产线,并在该生产线上合理配置可完成几种不同产品加工的技能员工和设备.一直以来,探索、寻找简易可变的生产线(或称柔性生产线)是生产主管部门追求的目标.目前,中小型制造企业大多数属于半自动化和手工劳动相结合的劳动密集型企业,生产过程包含很多手工环节.因此研究生产线的生产效率问题可以转化为研究手工工序的多技能工效率的问题.

1.1 考虑员工技能库的SMPEs生产系统构建有关研究表明,影响制造企业竞争力的最重要因素是员工的技能和创造能力,而不是设备[20].因此,本文综合员工多技能和设备工序等要素构建了员工技能库作业指挥系统.该系统根据订单产品的工艺流程、作业量和交货期等要求,从员工技能库中选出订单产品所需特定员工组成生产线,订单产品完工后生产线随即解体,多技能员工要素回归员工技能库,系统完成一次流程重组.生产系统可重组的生产线数,取决于员工技能库的要素资源量.

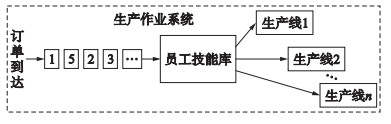

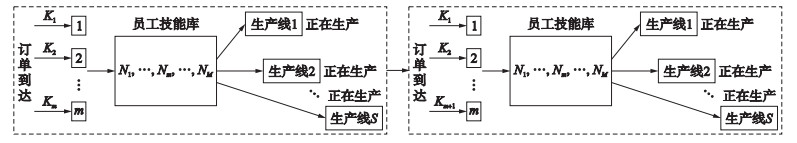

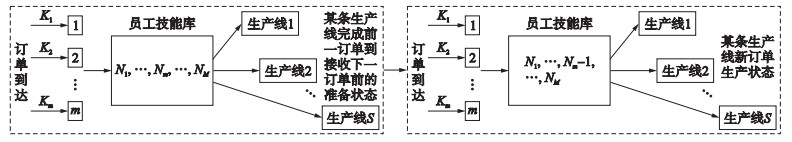

本文提出的基于员工技能库的生产作业系统总体架构如图 1所示.

|

| 图 1 基于员工技能库的生产作业系统示意图 Fig.1 Production operating system diagram involved in skills database of workers |

如图 1所示的生产作业系统是带有若干条生产线的混合M/M/1排队系统,其订单输入过程、员工技能库及所组建的生产线的具体描述为:

订单输入过程:当前市场环境下,客户订单需求不确定性逐渐增强,需求源无限,需求的到达相互独立且随机.不同种类订单需求的到达率不同.第m类订单需求到达服从参数为λm的泊松分布.企业根据自身产能限制往往会按照订单的排队队伍长度k接收到达的订单.

员工技能库:一般情况下,当订单到达系统时,立刻到员工技能库指派相应的多技能员工组成新的生产线服务订单需求.若无法组建新生产线,则到达的客户排队等待.

组建的生产线:可以组建多条生产线,每条生产线只服务一个订单需求,服务时间服从参数为μ的指数分布.

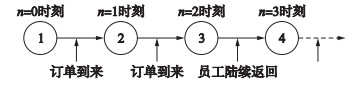

1.2 SMPEs生产系统的随机性对于SMPES的生产作业系统而言,每当生产线完成一种产品的生产,有技能的员工就回到员工技能库,生产线暂时处于休整状态,生产作业系统也就从一个状态进入另外一个状态.因此,可以采用马尔可夫链对生产作业系统进行建模和性能分析.为了严谨起见,本文证明了基于员工技能库的SMPEs作业系统具备随机性.

对于任意时刻t(t≥0),K(t)表示t时刻的各种订单排队总数量,Y(t)表示员工技能库t时刻的员工及员工技能状况,Z(t)表示t时刻组建的生产线情况,则在t时刻,SMPEs生产作业系统的状态X(t)可以表示为X(t)={K(t),Y(t),Z(t)}.

性质1 生产作业系统的状态X(t)是连续时间马尔可夫过程.

证明 由上述对作业系统的描述可知,该系统的输入是由λ1,λ2,…,λM组成的M个相互独立的泊松流.当不分订单类别时,订单到达的时间间隔服从参数

|

| 图 2 生产作业系统状态变化示意图 Fig.2 Schematic diagram of production operating system status′ changes |

SMPEs生产作业系统(如图 1)包含员工技能库、生产线和到达订单排队队列区等.假设定义了订单的到达、加工、生产切换、队列区和调度策略:

1) 订单产品的类型M数量大于或等于生产线的条数S.当M>S时,多条生产线不同时生产同一类型产品;当M=S时,订单排队队列缓冲区为空的情况下多条生产线可同时生产同一类型产品.

2) 多条生产线不能同时处于产品生产的切换状态.切换状态是指专门为某类产品组建的生产线在该类产品生产完毕后开始到切换到下一种不同产品的生产线所处的状态.

3) 此系统可以加工生产M种不同订单产品,记订单产品为i=1,2,3,…,M.订单到达后,若无新生产线生成,则排成一列等待.

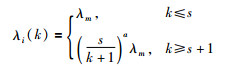

4) 订单到达是相互独立的,是一个泊松过程.接收进来的订单到达率与队列长度k相关,k为正在服务和排队的订单之和,而可变的

|

(1) |

5) 当生产线从生产订单产品i转为生产订单产品j时,会有生产线的切换时间,该时间的长度服从参数为φij的指数分布.

6) 员工技能库中记录着掌握M种不同订单产品瓶颈工序且未分配到瓶颈工序的员工数量,分别为N1,N2,…,NM,其中多技能工最多只能掌握一项瓶颈工序技能,即N1,N2,…,NM的统计中同一个员工只会出现一次.

7) 掌握第M种订单产品瓶颈工序技能的员工,还可掌握所有订单产品非瓶颈工序的多项技能.一旦需要瓶颈工序技能的员工,只要当前该员工未处在瓶颈工序上,就可立刻换岗到瓶颈工序.

8) 技能工在生产第M种订单的瓶颈技能任务时所需要的时间服从指数分布,平均加工服务时间为μm(n)-1.

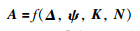

系统的模型定义为

|

(2) |

其中,Δ =[λ1,λ2,…,λM]表示M种订单的到达率,Ψ =[μ1m,μ2m,…,μnm]表示每个技能员工在同一种类型订单产品上的生产线速,K =[K1,K2,…,KM]表示M种订单的排队长度,N =[N1,N2,…,NM]表示掌握M种订单产品关键技能的员工的数量.

基于上述模型,利用系统参数计算出系统生产率A,研究系统生产率与各个系统参数之间的单调性关系.

2.2 系统状态空间设员工技能库中有Y位员工,员工y(y∈Y)具有Gy项技能,每项技能的熟练程度ρ只能取[0,1)精确到小数点后两位的100个离散值,并且每个员工仅有“空闲”和“离开”两个状态.若只考虑空闲员工的技能库,则员工技能库的状态空间可以描述为:员工技能库的每一个状态可以看成是一个矩阵形式,整个技能库的状态可以表示成矩阵E,矩阵E的行数表示员工数,列数表示各项技能.可见,员工技能库的状态数很大,整个系统的状态数更多.但事实上,这些取值并不非都是有意义的,因为系统的特性决定了系统只能在可到达的状态中取值,剔除掉不可达的状态,由此确定系统状态空间的大小.生产过程中,瓶颈工序决定系统的生产率,所以本文生产线生产率的研究仅仅关心瓶颈工序的生产率.研究瓶颈工序所在工作站的生产率大大简化了系统的状态,因此为了估计系统生产率,重新构建一个马氏链模型,并建立其状态空间,状态空间的向量可定义为

|

(3) |

其中,(αs,βs)表示第s生产线刚刚完成的订单产品种类和正在生产的订单产品的种类. εs表示第s条生产线状态:εs=1表示第s条生产线正在生产;εs=0表示第s条生产线处于订单产品切换状态. λm表示第m种订单到达率. N1,N2,…,NM表示掌握M种订单产品瓶颈工序的多技能员工的数量.

在式(3)中,忽略员工技能库的技能员工的数量N1,N2,…,NM对系统状态的影响,根据排列组合计算可知,该状态空间有Ω=(2M2)S×M2种状态.

2.3 转移率qs1→s2及转移率矩阵(Q矩阵)在SMPEs生产作业系统中,涉及到多种状态的转移情况.

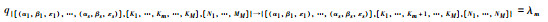

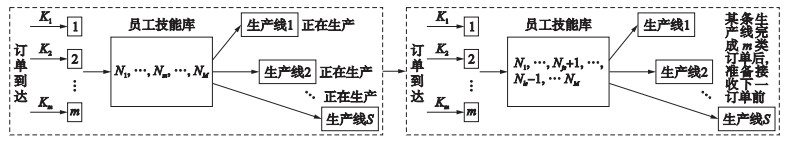

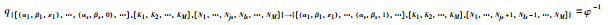

1) 当各条生产线处于正在加工状态或产品类型切换状态时,类型为m的订单到达改变了当前的状态,如图 3所示.其转移率为

|

| 图 3 马氏链状态空间转移1 Fig.3 State transition of Markov train 1 |

|

(4) |

其中,εi=0或1,εi=0表示生产线处于切换状态,εi=1表示生产线处于生产状态.

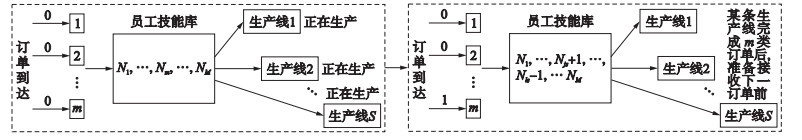

2) 当第S条生产线完成m类型订单生产时,状态即从生产状态改变为切换下一不同类型订单的切换状态,如图 4所示.其转移率为

|

| 图 4 马氏链状态空间转移2 Fig.4 State transition of Markov train 2 |

|

(5) |

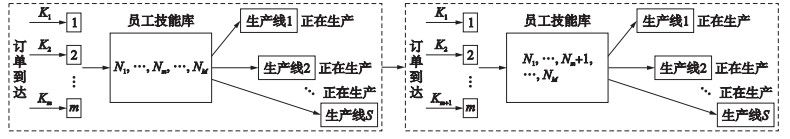

3) 当各条生产线处于生产状态时,若各条排队队列的长度为空,则新订单到达就从生产空闲状态改变为下一不同类型订单的切换状态,如图 5所示.其转移率为

|

| 图 5 马氏链状态空间转移3 Fig.5 State transition of Markov train 3 |

|

(6) |

4) 某条生产线从切换状态改变为生产加工新订单产品状态时的示意图如图 6所示.其转移率为

|

| 图 6 马氏链状态空间转移4 Fig.6 State transition of Markov train 4 |

|

(7) |

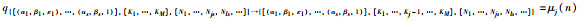

5) 若某条生产线正在生产加工状态,排队订单由于同类产品订单完成,则减少一个订单,转移示意图如图 7所示,其转移率为

|

| 图 7 马氏链状态空间转移5 Fig.7 State transition of Markov train 5 |

|

(8) |

为分析SMPEs生产作业系统性能,本文定义系统的性能指标为订单产品的生产率,即单位时间内加工完成的订单产品数.

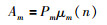

定义 根据前面假设,第m种订单的系统生产率为

|

(9) |

其中,Pm表示系统正在生产类型m订单的概率,即:

|

(10) |

其中,Pωi表示状态为ωi的稳态分布的概率,μm(n)表示员工n生产第m类订单产品的生产线速,系统生产率A表示m种订单的生产率的总和,即:

|

(11) |

性能指标分析方法实质上是依据系统性能指标的具体意义,针对现实中各种数据进行分析的一种方法.对于由假设1)~假设8)给定的多产品生产系统,给出一个算例,主要选择珠江三角洲典型的订单式中小型制造企业,以广东豪美铝型材的包装生产线为例,一个车间同时安排2条生产线,可生产近千个型号的产品,其生产过程为:第1步,采用挤压机进行铝型材的挤压成型,得到标准长度为6 m的型材,1人操作;第2步,采用喷粉机自动喷粉,1人操作;第3步,采用贴膜机给铝型材贴膜,通常需要2~3人完成;第4步,手工堆垛,通常需要2~3人完成;第5步,使用打包机对堆垛好的型材进行捆扎,通常需要2~3人;第6步,手工包裹珍珠棉,2人;第7步,手工包裹牛皮纸,2人;第8步,粘贴牛皮纸,1人;第9步,贴二维码,入库.利用系统参数计算系统生产率A,并研究系统性能指标生产率随着各个参数而变化的性质.

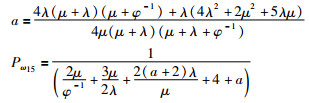

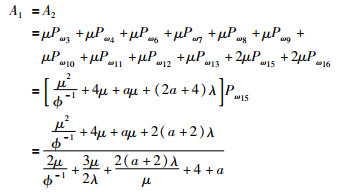

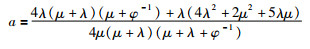

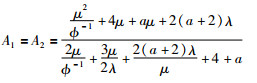

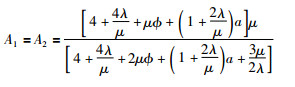

性质2 由假设1)~假设8),令M=2,S=2,分别掌握2种订单产品瓶颈技能的员工数量为N1、N2,M种订单产品到达率均设为λ,φ-1表示生产线生产从一种类型订单转换为另一种类型订单时所需的切换时间.加工生产订单的线速均设为μ,则当Kmax=3时,考虑排队队长的影响,每种产品的生产率解析表达式为

|

(12) |

其中,

|

(13) |

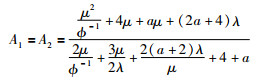

证明 根据上述状态空间计算方法可知系统的状态空间共有Ω=20满足条件的状态,2条生产线刚刚生产过的订单产品和正在生产的订单产品类型组合为[(2,1),(1,2)]、[(2,1),(2,1)]、[(1,2),(1,2)].这20种状态为

|

根据2.3节定义所有的状态转移概率,并根据上述20个状态完成了连续时间马氏链的状态转移矩阵Q的构建.矩阵Q的每行元素之和为0,可计算得出每行的对角线元素的值为q1=-(λ+φ-1),q2=-(μ+φ-1),q3= -(λ+φ-1),q4=-(μ+φ-1),q5=-4λ,q6=-(2λ+μ),q7=-(λ+μ),q8=-(2λ+μ),q9=-(2λ+2μ),q10= -2μ,q11=-(λ+μ),q12=-2μ,q13=-φ-1,q14=-2λ,q15=-(λ+μ),q16=-μ,q17=-φ-1,q18=-2λ,q19=-(λ+μ),q20=-μ.

在上述基础上,根据系统稳态时的平衡方程P · Q =0,得出20个方程.由

|

(14) |

由式(9)可知Am=Pmμm(n),则正在生产产品1和产品2的概率有:

|

其中,

|

证毕.

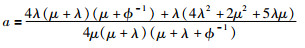

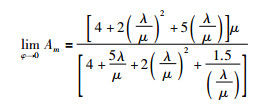

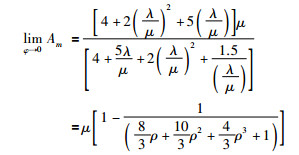

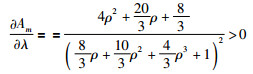

性质3 在假设1)~假设8)下,令M=2,S=2,分别掌握2种订单产品瓶颈技能的员工数量为N1、N2,M种订单产品到达率均为λ,加工生产第M种订单的线速均为μ,当φ→0,则Am将随着λ或μ的增大而增加,也即:

|

则:

|

证明

|

由此可见,当φ→0时,若固定μ而增大λ,则Am将增大.对于固定λ,也可以证明Am随着μ的增大而增加:

|

因此可知,Am随着λ增大而增加.

下面使用同样方法证明Am随着μ增大而增加:

|

由此得到,Am随着μ增大而增加.

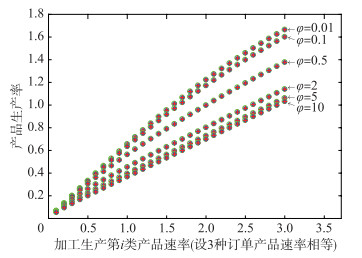

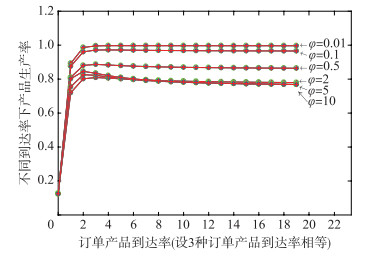

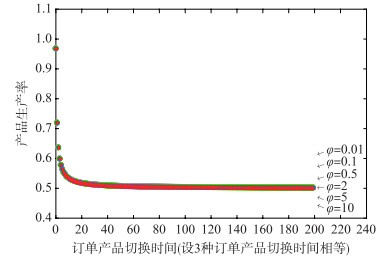

上述推导证明得出,Am随着μ增大而增加.本文采用Matlab对性质2的结论推广到3种产品进行仿真,分析3种产品性质2的结论成立情况.为此,假设产品种类M=3,S=2,λ1=λ2=λ3=2,当排队队长Kmax=3时,控制策略采用按顺序循环方式,即生产第1类产品后接着生产第2类产品,生产第2种产品后生产第3种产品,以此类推.当生产切换时间φ分别为0.01,0.1,0.5,2,5,10时,3种不同产品生产率随着的变化趋势如图 8所示.

|

| 图 8 Am随着μ的增大而增加 Fig.8 Am is increasing with μ increasing |

1) 当μ < 0.2时,6条曲线重叠在一起且3种不同产品生产率随着μ值的增加而增大.这说明,当μ值较小时,φ的值对生产率的影响不大.

2) 当μ≥0.2时,6条曲线从上到下数值越来越大.很明显,3种不同产品生产率随着φ增大而减少,也就是产品切换时间越长,就越影响产品的生产率.

3) 当μ≥0.2时,6条曲线呈现不同变化趋势.当φ < 0.1且μ取相同值时,3种不同产品生产率差别不大.

4) 当φ>2,μ取相同值时,3种不同产品生产率越来越靠近.

根据上述3种产品的仿真结果图可知,Am将随着μ的增大而增加.仿真结果与两种产品的理论推导结论一致.

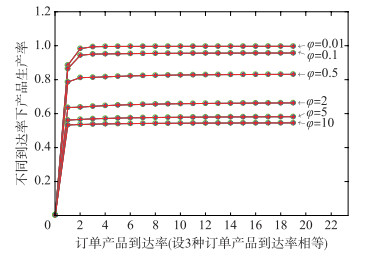

同样地,假设M=3,S=2,μ1=μ2=μ3=1.5,排队队长Kmax=3,φ分别为0.01,0.1,0.5,2,5,10,当控制策略采用按顺序循环方式时,3种不同产品生产率随着λ∈[0, 19]的变化趋势如图 9所示. 图 9中自上而下的3条曲线φ值越来越大,说明φ值越小,对生产率影响很小.当φ>0.5,λ∈[0, 19]时,3种不同产品生产率随着λ值的增加而缓慢降低;当φ>2时,3种产品的性能指标生产率几乎完全重合.因此,当λ≤2时,3种不同产品的生产率性能指标Am随着参数λ变化的仿真结论符合3.1节的2种不同产品性质3理论推导的结论.当调度控制策略改为“依据员工技能库中掌握生产线关键技能人员的数量”时,即在生产完成第1类订单产品后,如果掌握第3类关键技能的空闲员工数量比掌握第2类关键技能的多,则接下来生产第3类订单产品.在图 9的各种参数相同情况下,仅仅在改变调度策略后图 9的仿真结果变为图 10所示.

|

| 图 9 考虑顺序循环策略时,Am随着λ的变化趋势 Fig.9 Changing trend of Am with λ increasing based on sequential loop strategy |

|

| 图 10 考虑员工技能策略时,Am随着λ的变化趋势 Fig.10 Changing trend of Am withλ increasing based on employee′ skills strategy |

图 9和图 10分别是两种不同的调度控制策略得出的系统生产率Am随着系统参数λ变化的趋势.从实际经验来看,系统生产率应该随着订单到达率的增加而单调增加.从仿真的结果看:当生产线切换时间比较短时,此单调性是成立的.然而,当生产线切换时间足够长时,可能会出现非单调的情况.比较分析图 9和图 10发现,调度控制策略的选择会影响其单调性,选用按顺序循环的调度策略要比考虑员工技能库库技能员工数量的调度策略达到较高的生产率,但后者呈现出非递减的单调性能,而前者调度策略系统性能指标Am随着系统参数λ变化呈现出非单调性能.

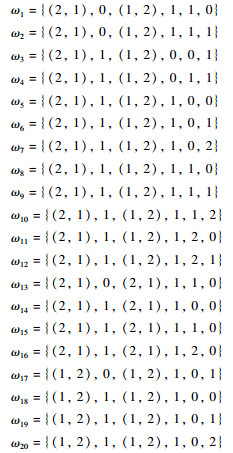

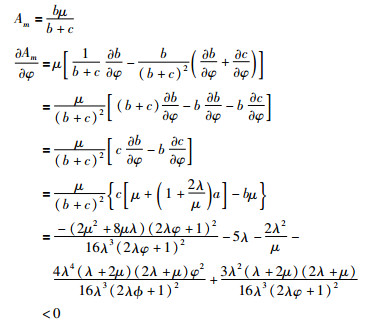

性质4 在假设1)~假设8)下,令M=2,S=2,分别掌握2种订单产品瓶颈技能的员工数量为N1、N2,M种订单产品到达率均为λ,加工生产第M种订单的线速均为μ,当φij→φ,则Am将随着φ的增大而单调递减.

证明

|

令:

|

则:

|

上式由5项组成:第1项、第2项、第5项都是小于0的.经过比较,第4项是大于第3项的,由此证明

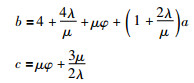

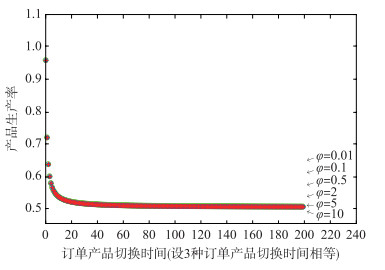

同样地,对性质4的结论推广到3种产品进行仿真分析,假设M=3,S=2,λ1=λ2=λ3=1.5,μ1=μ2=μ3=1.5,排队队长Kmax=3,当φ∈(0,200]且采用按顺序循环的控制策略时,3种不同产品的生产率随着φ变化趋势如图 11所示.由图 11可知,产品的系统生产率随着φ的增大降低,呈现出单调递减的特性.仿真结果可以看出:当φ < 4时,切换时间对系统生产率的影响相对明显;当φ>20时,3种不同产品的生产率随着φ的增大基本保持不变.由此可见,仿真结果符合性质4的结论.

|

| 图 11 Am将随着φ的增大而减少 Fig.11 Am is decreasing with φ increasing |

在保持所有参数均不变的情况下,当调度策略考虑员工技能库时,仿真的结果如图 12所示.结果发现:生产线不同产品切换的时间φ对产品生产率Am的影响(除了φ=0有较明显变化)不会随着调度策略的变化而变化.

|

| 图 12 Am将随着φ的增大而减少 Fig.12 Am is decreasing with φ increasing |

上述性质的仿真分析表明:研究系统生产率涉及的各个系统参数之间存在着相互制约和相互依赖的关系,而且调度策略的选择也会不同程度地影响系统生产率和系统参数相互关系的曲线.实际上,生产企业在生产过程中往往都会通过各种措施进行改进,但是往往很难确定各个系统参数合理的设计的范围,本文的研究为企业的生产决策提供了启示.

4 结论多品种小批量的订单是SMPEs生存的重要保障.但是SMPEs对多品种小批量订单这样的复杂需求普遍响应比较慢.为此,本文结合我国SMPEs作业系统管理实际情况,构建了SMPEs的连续时间马氏链模型,通过该模型来分析与生产产品切换时间相关的SMPEs生产系统.在两种产品两条生产线的简单情况下导出了生产率的解析解,通过解析式分析了系统性能指标参数生产率在性能参数产品切换时间、加工速率、到达速率等的变化规律:各种产品的生产率随着产品切换时间呈现单调递减性,但是随着加工速率和到达速率的变化则表现出单调递增的特性.在此基础上,本文将两种产品的结论推广到3种产品.通过仿真分析可见,3种产品的系统性能均基本符合两种产品的性能,不同的调度策略对系统性能在到达率的变化趋势上有一定的影响.可见,在面临突然到达订单或订单突然撤销时,通过本文的研究可以快速地确定系统参数的调整范围及调整后的结果,这样不仅可以更加精确的实现生产作业系统的调整,而且可以快速的实现调整,达到提高作业系统响应速度的目标.

在后续研究中,将会考虑员工技能库中员工技能熟练程度对系统性能的影响,进而修正模型参数,将各种调度控制策略应用到模型结构中,使模型更好地用于指导企业生产.

| [1] | Shao G, Brodsky A, Miller R. Modeling and optimization of manufacturing process performance using Modella graphical representation and process analytics formalism[J]. Journal of Intelligent Manufacturing, 2015, 119(4): 1–15. |

| [2] | Tang D B, Dai M. Energy-efficient approach to minimizing the energy consumption in an extended job-shop scheduling problem[J]. Chinese Journal of Mechanical Engineering, 2015, 28(5): 1048–1055. DOI:10.3901/CJME.2015.0617.082 |

| [3] |

廖守亿, 王仕成, 张金生.

复杂系统基于Agent的建模与仿真[M]. 北京: 国防工业出版社, 2015: 21-157.

Liao S Y, Wang S C, Zhang J S. Agent-based modeling and simulation for complex systems[M]. Beijing: National Defense Industry Press, 2015: 21-157. |

| [4] |

周晓君, 阳春华, 桂卫华.

全局优化视角下的有色冶金过程建模与控制[J]. 控制理论与应用, 2015, 32(9): 1158–1169.

Zhou X J, Yang C H, Gui W H. Modeling and control of nonferrous metallurgical processes on the perspective of global optimization[J]. Control Theory & Applications, 2015, 32(9): 1158–1169. |

| [5] | Wei M, Yang M L, Qian F, et al. Integrated dual-production mode modeling and multi-objective optimization of an industrial continuous catalytic naphtha reforming process[J]. Industrial & Engineering Chemistry Research, 2016, 55(19): 5714–5725. |

| [6] |

邵景峰, 王进富, 李永刚, 等.

整理车间多Agent生产管理系统的建模与过程优化[J]. 信息与控制, 2011, 40(2): 248–253.

Shao J F, Wang J F, Li Y G, et al. Modeling and process optimization of production management system based on multi-agent for finishing workshop[J]. Information and Control, 2011, 40(2): 248–253. |

| [7] | Koenigsberg E. Production lines and internal storage-A review[J]. Management Science, 1959, 5(4): 410–433. DOI:10.1287/mnsc.5.4.410 |

| [8] | Buzacott J A, Hanifin L E. Models of automatic transfer lines with inventory banks a review and comparison[J]. AⅡE transactions, 1978, 10(2): 197–207. |

| [9] | Altiok T. Performance analysis of manufacturing systems[M]. New York, USA: Berlin Heidellberg Publishes, 1997: 66-114. |

| [10] | Gershwin S B, Burman M H. A decomposition method for analyzing inhomogeneous assembly/disassembly systems[J]. Annals of Operations Research, 2000, 93(1/2/3/4): 91–115. |

| [11] |

闫盾.混杂加工装配式生产网络性能分析[D].兰州: 兰州理工大学, 2010. Yan D. Performance analysis of hybrid merge production network[D]. Lanzhou: Lanzhou University of Technology, 2010. |

| [12] |

冯维.带生产准备时间的多产品生产系统性能分析与设计[D].北京: 清华大学, 2012. Feng W. Multi-product manufacturing systems with setup times: Performance analysis and design[D]. Beijing: Tsinghua University, 2012 http://cdmd.cnki.com.cn/Article/CDMD-10611-2010043615.htm |

| [13] |

郑德东. JIT生产方式在企业运行中的应用研究[D].沈阳: 东北大学, 2009. Zheng D D. Application and research of JIT production mode in course of enterprise running[D]. Shenyang: Northeastern University, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10145-2010259038.htm |

| [14] |

姚鹏飞.基于约束理论的造纸企业生产调度模型研究[D].长沙: 湖南大学, 2009. Yao P F. Research on the production scheduling model for paper-making enterprises based on theory of constraints[D]. Changsha: Hunan University, 2009. |

| [15] |

梁春游.混杂制造系统的仿真技术研究[D].兰州: 兰州理工大学, 2016. Liang C Y. Research on simulation technique of hybrid manufacturing system[D]. Lanzhou: Lanzhou University of Technology, 2016. |

| [16] |

张晓冬, 郭栓银, 陈进, 等.

基于组织学习的生产系统人人合作方式的仿真研究[J]. 管理工程学报, 2013, 27(3): 103–109.

Zhang X D, Guo S Y, Chen J, et al. Simulation on human cooperation in production systems based on organization learning[J]. Journal of Industrial Engineering, 2013, 27(3): 103–109. DOI:10.3969/j.issn.1004-6062.2013.03.014 |

| [17] |

陈沁, 姜滨.

基于网络层次分析法的柔性单元生产系统重构方案评价研究[J]. 兰州工业高等专科学校学报, 2012, 19(5): 5–11.

Chen Q, Jiang B. Research on evaluation system for the reconfigurable of flexible cellular manufacturing based on analytic network process[J]. Journal of Lanzhou Polytechnic College, 2012, 19(5): 5–11. DOI:10.3969/j.issn.1009-2269.2012.05.002 |

| [18] | Ertay T, Ruan D. Data envelopment analysis-based decision model for optimal operator allocation in CMS[J]. European Journal of Operational Research, 2005, 164(3): 800–810. DOI:10.1016/j.ejor.2004.01.038 |

| [19] |

廖世龙, 易树平, 高庆萱.

面向大规模定制的动态单元装配系统设计与重构建模[J]. 中国机械工程, 2012, 23(18): 2187–2193.

Liao S L, Yi S P, Gao Q X. Modeling for dynamic cellular assembly systems design and reconfiguration on mass customization[J]. China Mechanical Engineering, 2012, 23(18): 2187–2193. DOI:10.3969/j.issn.1004-132X.2012.18.010 |

| [20] |

方志良.

高新制造技术浅谈[J]. 造船技术, 1996, 12(202): 1–6.

Fang Z L. Talking about high technology[J]. Marine Technology, 1996, 12(202): 1–6. |