2. 昆明理工大学信息工程与自动化学院, 云南 昆明 650500;

3. 清华大学自动化系, 北京 100084

2. Department of Automation, Kunming University of Science and Technology, Kunming 650500, China;

3. Department of Automation, Tsinghua University, Beijing 100084, China

0 引言

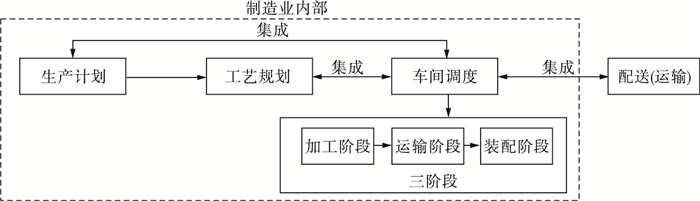

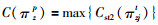

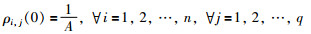

随着人类进入以高科技为特征的知识经济时代以来,制造业正面临前所未有的挑战.作为制造业核心的现代制造系统已经从生产的高度柔性自动化向集成制造转变以更快、更好地满足市场需求.调度在制造系统中扮演着重要的角色,是企业不可或缺的部分.集成调度是将制造系统中的两个或两个以上的子系统有机结合,让每个子系统都能选择最佳的调度方案从而使系统整体目标获得最优或近似最优.目前,制造业集成调度研究主要有以下三个方面:1)工艺规划与车间调度集成[1];2)生产计划与车间调度集成[2];3)生产与配送(运输)集成调度[3].如图 1所示,前两方面主要是制造业内部的集成,而后者大多数研究主要针对的是企业内部与外部的集成(即产品到客户).通过集成调度,能够增强各个子系统信息的共享,极大地提高制造系统的效率,最大限度优化企业目标,已经成为目前研究的热点.

|

| 图 1 装配制造型企业集成调度 Fig.1 Integrated scheduling for assembly manufacturing enterprises |

对于装配制造型企业,已有学者将车间调度进一步细化,对其内部加工阶段至装配阶段的集成调度问题(见图 1)进行了研究.其中,最早得到研究的问题为两阶段装配车间调度问题(Two-Stage Assembly Scheduling Problem,TwoSASP).该问题可描述为多个工件经过第一阶段并行机生产之后,在第二阶段的一台装配机上完成装配.汽车生产企业、笔记本制造企业的主要生产过程均可归类为TwoSASP. Lee[4]、Potts[5]研究了以Makespan为目标函数的TwoSASP. Allahverdi等[6]研究了以总拖期时间为目标函数的TwoSASP. Mozdgir[7]研究了以不同权重下最大完工时间与平均流程时间为目标函数的TwoSASP.在此基础上,Koulamas和Kyparisis[8]首次将TwoSASP扩展为三阶段装配集成调度问题(three-stage assembly integrated scheduling problem,TSAISP),在加工和装配阶段之间进一步考虑了运输阶段,并为每个工件或零件设定一个固定的运输时间,目标函数为Makespan. Hatami[9]等在文[8]的基础上进一步考虑零件在加工阶段带释放时间及序相关设置时间. Maleki和Seyedi等[10]在文[8]的基础上考虑了各阶段间存在阻塞,并以Makespan和平均完成时间的加权总和为目标函数.由上述文献可知,现有的TSAISP研究将第二阶段各零件的运输时间固定为常数,这意味着默认运输车辆数量无限或载重无限.显然,这与现实问题存在较大差距[11].因此,本文在TSAISP的第二阶段中考虑运输车辆数量有限且具有载重约束,即第一阶段生产的零件在第二阶段需进行批量运输.目前,批量运输的问题已得到重视.譬如,Joo和Kim[12]、Chang等[13]研究了不含装配阶段的一类完工工件运输的时间由批量确定的生产与配送集成调度问题. Fathi等[14]研究了不含加工阶段的以优化配送次数和配送量为目标的混流装配线物料配送问题.根据以上文献调研,针对工件从加工到装配过程中批量运输的TSAISP,目前尚无人进行研究.

在制造装配企业实际生产过程中,随着客户需求越来越多样化和个性化,企业生产朝着“品种多样、批量变小、注重交货期、减少库存”的方向发展.因此,在加工阶段需要考虑产品存在多工序、加工设备的异构性等情况,即异构并行机调度问题(heterogeneous parallel machine scheduling problem,HPMP).将加工好的工件运输到装配车间需要考虑工件库存时间,在有限车辆的前提下,工件该何时怎么运输到装配车间等问题,直接影响着企业的交货期和库存成本,即多维背包优化问题(multidimensional knapsack problem,MKP).装配阶段则要考虑组成产品的工件的最终到达时间,合理安排装配产品序列.此类三阶段集成问题属于强NP难问题,相关研究较少.本文以装配制造业为背景,研究三阶段异构并行机集成调度问题(three-stage heterogeneous parallel machine integrated scheduling problemwith capacitated constraint,THPMISP_CC)有一定的理论和现实意义.

在带装配阶段的生产调度问题求解方面,针对小规模问题,Bhattacharya等[15]采用数学规划方法求得只有一台加工机器和一台装配机器的TwoSASP精确解.但对于较大规模问题,由于问题解空间急剧增大,传统数学规划方法已难以在有效时间内求解.智能优化算法能在较短时间内获取问题的较优解,目前已成为求解该类问题的主要工具.譬如,Seyed[16]采用模拟退火(simulated annealing,SA)和禁忌搜索(Tabusearch,TS)相结合的混合算法求解装配车间问题. Allahverdi等[6]采用粒子群算法(particle swarm optimization,PSO)求解了最小化最大完工时间和拖期时间的两阶段装配流水车间问题.熊等[17]基于遗传算法(genetic algorithm,GA)结合变邻域搜索(variable neighborhood search,VNS)提出了HGA_VNS混合算法求解TSAISP问题;艾等[18]提出了一种结合记忆和全局交换的新型邻域搜索(NSMG)用于求解混合流水车间调度问题.但对于THPMISP_CC的求解,目前未有相关具体研究报道,尚处于空白阶段.

分布估计算法(estimation of distribution algorithm,EDA)是一种基于统计学的新兴进化计算算法,是当前国际进化计算领域的研究热点. EDA通过统计学习的方式对种群中的优秀个体进行学习,并依此构造优秀个体的概率模型,用以积累优秀个体的历史信息,然后通过对概率模型进行采样产生新种群,进而引导算法的搜索方向,具有较好的全局搜索能力. Wang等[19]提出了一种基于双种群的EDA,用于求解最早完工时间下的柔性作业车间调度问题. Jarboui等[20]提出了求解置换流水线调度问题的EDA,用于最小化总流经时间. Sun等[21]提出一种HEDA用于求解异构并行机混合流水车间调度问题(HFSPUPM). HEDA采用EDA进行全局搜索,并将教与学优化(Teaching-learning-based optimization,TLBO)算法用于执行局部搜索,并通过实验验证了该方法的有效性.吴等[22]提出了一种基于信息熵自适应EDA,用于求解不相关并行机调度问题.李等[23]针对化工生产中部分产品需多工序加工且不同产品间带序相关设置时间的异构并行机调度问题,提出了一种遗传—分布估计算法(GA-EDA),用于优化最早完工时间(Makespan).通过文献调研,EDA在调度领域具有良好的研究和应用背景.

本文提出一种混合EDA(HybridEDA,HEDA)用于求解THPMISP_CC,目标是最小化Makespan.由于问题是三阶段集成,复杂度很高,为降低问题求解的复杂度,在运输及装配阶段按照一定的分配规则来降低复杂度.为了兼顾初始种群多样性和质量,采用了多种策略混合使用来初始化种群.

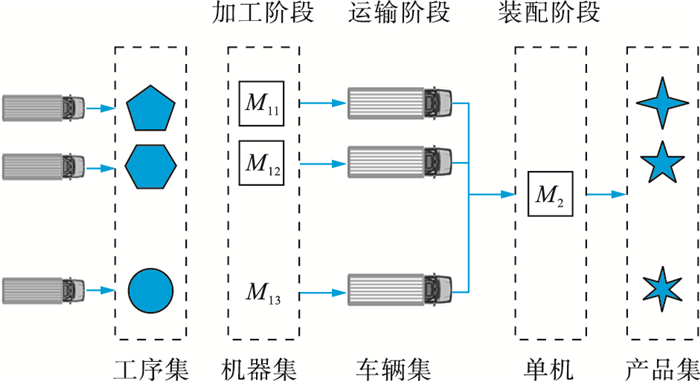

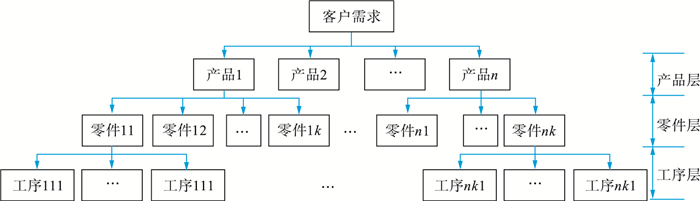

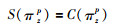

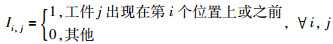

1 THPMIS_CC问题描述及数学模型THPMISP_CC总体可描述如下:通过客户不同需求,多个带多工序和释放时间的待加工工件经过加工阶段异构并行机加工之后,经过运输阶段分批运输到装配阶段的一台装配机上完成多产品装配,THPMISP_CC模型如图 2所示.每种产品由多个零件组成,每个零件需要多道加工工序,若相同原材料在加工阶段通过相同的工序加工完成则为相同零件,组成不同产品的一个或多个零件可相同.产品构成如图 3所示.

|

| 图 2 THPMISP_CC模型图 Fig.2 Model diagram of THPMISP_CC |

|

| 图 3 装配制造业产品构成 Fig.3 Product composition of assembly manufacturing |

关于本文所涉及的数学符合及定义如下:

Cmax:集成调度的Makespan;

P:产品集;z∈P

Q:零件集,j∈Q;

O:工序集,i∈O;

T:车辆集,t∈T;

M:设备集.其中,加工阶段设备数为m1台,k∈m1,装配阶段设备数为1台;

πk:基于工件关于加工设备k的排列;

πt:工件基于装载车辆t的排列;

πp:基于产品的排列;

πzjik:第k台加工设备上第z个产品的第j个工件的第i个工序;

πzjt:表示产品z的工件j装载在车辆t上;

P(πzjik):第k台加工设备上第z个产品的第j个工件的第i个工序的加工时间;

P(πzp):第z个产品的装配时间;

R(πzjik):首次到达第z个产品的第j个工件的第k台加工设备的时间,即释放时间;

C(πzjik):第z个产品的工件j的第i个工序在加工设备k上的加工完成时间;

S(πzjt):第z个产品的第j个工件在第t台车辆的开始运输时间;

S(πzp):第z个产品装配的开始时间;

C(πzjt):第z个产品的第j个工件在第t台车辆的运输完成时间;

vzj:第z个产品的工件j的重量;

Vt:车辆t的额定载荷;

pre_m_πzjik:πzjik在加工设备k前一个工序.若机器首次加工,则pre_m_πzjik=0;

pre_o_πzjik:加工πzjik前一个工序.若工件首次加工,则pre_o_πzjik=0;

tzj:工件j的库存时间,即工件从加工完成到运输开始时间差,即tzj=S(πzjt)-Cst1(πzjk);

dzj:如果工件j被放入车辆t,dzj=1;否则,dzj=0;

ht:运输的车辆数;

wt:表示车辆来回运输的趟数,wt≥1;

t_tran:表示车辆的运输时间(定值);

THPMISP_CC分阶段具体描述及数学模型如下:

1) 加工阶段

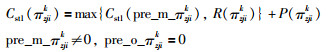

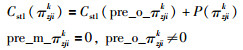

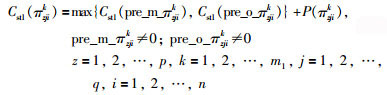

本阶段为带释放时间的多工序异构并行机调度问题.每个工件的不同工序需要按先后顺序加工,每个工序有多台加工设备可以加工,加工时间与加工设备有关,任一台加工设备在同一时刻只能加工一种零件,任意工件前一个工序加工完成才能进行后一个工序的加工,不同零件之间带序相关设置时间为0,但每个零件首次到达设备的时间不同,即带释放时间.在多台机器上进行多工序加工后得到每个工件的完工时间,具体如式(1)~(4)所示.

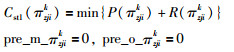

|

(1) |

|

(2) |

|

(3) |

|

(4) |

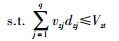

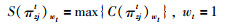

2) 运输阶段

本阶段为背包问题.工件受车辆载重限制,按完工时间分批进行运输.运输车辆有限,每台车辆同型且具有额定载荷限制,放入车辆的工件重量之和不能超过车辆额定载荷,每个工件只能被运输一次,车辆可以来回多趟运输.

通过本阶段求得工件从加工完成后到开始装配前的时间,由于距离是确定的,每个车辆的运输时间为定值.考虑到库存的因素,目标函数(5)为最小化所有工件库存时间之和,构建如下数学模型,约束(6)~(8)表示装载在同一车辆的所有工件重量之和不能超过车辆的额定载荷,且一辆车能装多个工件.

|

(5) |

|

(6) |

|

(7) |

|

(8) |

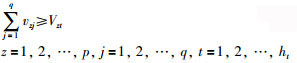

MKP是典型的离散优化问题,业已证明具有强NP-hard性质,为满足工件库存时间之和最小的目标要求,希望每个工件加工完立即被车辆运输走.为降低计算的复杂度,本文考虑按照先到先服务(first come first served,FCFS)的规则,将工件按照加工阶段完工时间从小到大进行排列,从而得到工件基于车辆的排序πt.在满足车载约束条件下按照给定排序依次将工件装车,若工件j装入第t辆车时超过了车辆的额定载荷,则需要装在第t+1辆车上,若现有车辆都装满,需要等待车辆往返后再进行装车.当车辆t为第一趟时,取其所装工件中完工时间最大的作为车辆t开始运输时间,如式(9)所示;当车辆t为多趟时,该车辆上一趟的开始运输时间加上往返运输时间与该车当前趟数所装工件中完工时间最大的进行比较,取较大的作为车辆t当前趟数开始运输时间,如式(10)所示.式(11)计算产品z的工件j截止到运输阶段的完成时间.

|

(9) |

|

(10) |

|

(11) |

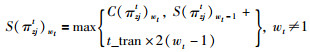

3) 装配阶段

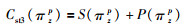

工件按规则由车辆分批运输到装配阶段,然后由一台设备完成组装,组装设备在同一时刻只能组装同一种产品,产品对应所有零件都被运输到达后才能开始进行装配.本阶段运用产品最早运输完工时间规则完成装配,计算产品装配完成时间如下:

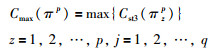

|

(12) |

|

(13) |

|

(14) |

|

(15) |

式(12)、(13)表示z产品的所有组成工件中取最晚送达的作为产品z能开始组装的时间,式(14)表示z产品的完工时间,式(15)表示最后一个产品的完工时间,优化目标为在所有产品加工及运输顺序的集合∏中找到一个最优排序π*=(πzjik,πzjt)*,使得最大完工时间Cmax最小,即如式(16)、(17)所示.

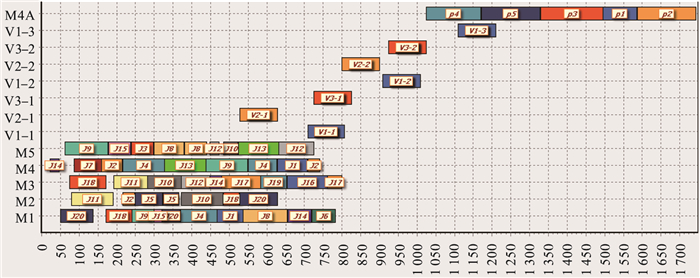

|

(16) |

|

(17) |

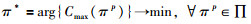

图 4为THPMISP_CC问题的一个甘特图示例,加工阶段含5台加工设备(m1=5,机器编号为1、2、3、4、5),运输阶段含3辆车(ht=3),组成5个产品的工件在加工阶段分多道工序在不同的并行机上完成加工后,通过运输阶段进行运输,由于受工件完工时间和车辆载重的限制,需要对工件分批次进行运输,故每个工件的运输时间不一定相同,最后到达装配阶段按产品组成对工件进行装配,最终形成产品.同时,从甘特图中可以看出,THPMISP_CC的Makespan并非是三个阶段完成时间的简单叠加,而是各个阶段之间互相耦合,互相关联形成的整体,如何设计算法优化THPMISP_CC是解决问题的关键.

|

| 图 4 THPMISP_CC甘特图示例 Fig.4 Gantt chart example of THPMISP_CC |

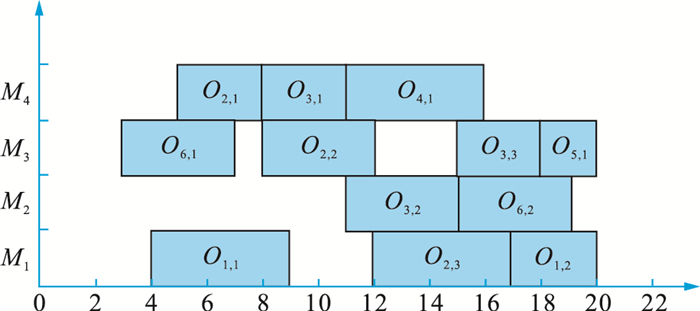

种群中的每一个个体对应问题的一个解,THPMISP_CC的个体以加工阶段基于工序的排列为编码,其长度是由产品对应工件集合Pz及工件对应工序集合Qzj确定,z∈P,j∈Q.如Pz={2,4},表示有两个产品,第一个产品由2个工件组成,第二个产品由4个工件组成,故总工件数为2+4=6,

根据对应的工序排列,按照最早完工时间规则确定各个工序的开始加工时间及完成机器分配.以4机器问题为例,加工数据如表 1所示,“∞”表示机器不可加工该操作,个体对应调度解{1,6,2,3,3,2,2,3,4,6,1,5}如甘特图 5所示.

| 产品 | 工件 | 操作 | 加工时间 | 释放时间 | ||||||

| P | Q | O | M1 | M2 | M3 | M4 | M1 | M2 | M3 | M4 |

| P1 | J1 | O1,1 | 4 | 7 | 3 | ∞ | 5 | 8 | 7 | — |

| O1,2 | 3 | ∞ | ∞ | 6 | ||||||

| J2 | O2,1 | 4 | ∞ | 2 | 3 | 4 | — | 3 | 5 | |

| O2,2 | ∞ | 6 | 4 | ∞ | ||||||

| P2 | J3 | O2,3 | 5 | 3 | ∞ | 7 | ||||

| O3,1 | 4 | 5 | 7 | 3 | 5 | 7 | 4 | 6 | ||

| O3,2 | 8 | 4 | ∞ | 6 | ||||||

| O3,3 | ∞ | 5 | 3 | 4 | ||||||

| J4 | O4,1 | 4 | 7 | 6 | 5 | 7 | 3 | 4 | 6 | |

| O5,1 | 7 | 3 | 2 | 6 | 3 | 5 | 2 | 4 | ||

| O6,1 | ∞ | 3 | 4 | 2 | — | 5 | 3 | 6 | ||

| O6,2 | 6 | 4 | ∞ | ∞ | ||||||

|

| 图 5 加工阶段对应调度的甘特图 Fig.5 The Gantt chart ofprocessing stage for scheduling |

为了兼顾初始种群的质量和多样性,通常将多种策略混合使用来初始化种群.本文在加工阶段90%的个体采用随机产生的方法生成,剩余10%的个体按照工件工序多先加工的规则产生.

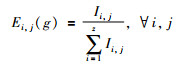

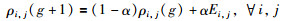

2.4 概率模型及采样方式对于EDA而言,概率分布模型直接影响算法的性能.针对THPMISP_CC,根据编码方式采用加工阶段基于工序排列矩阵ρ作为概率模型.矩阵ρ的元素ρi,j(g)表示第g次迭代中工件j出现在工序排列向量第i位上或是之前的概率,表征了工件的加工优先级.初始化阶段为尽可能保证算法对解空间均匀搜索,概率模型采用均匀分布,如式(18)所示,式(19)中Ii,j表示统计工件j出现在工序排列向量第i位上或是之前的次数:

|

(18) |

|

(19) |

在后续的每次迭代中,算法通过采样概率来产生新个体.以轮盘赌的方式采样矩阵,从前到后确定工序排列向量的每一位,其中工件j出现在第i个位置的概率为ρi,j(g).若j出现的次数等于j工序总数时,将矩阵ρ第j列置零,并将每一行归一化.通过上述采样,一旦产生新个体便构成了下一次迭代的新种群.

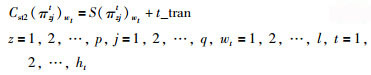

2.5 概率模型更新在每次迭代中,算法选择种群中η%的优质个体更新概率模型.式(22)表示第g次迭代中通过z个优质解统计出来得到的工件j出现在工序排列向量第i位上或是之前的概率Ei,j(g),由此可通过式(23)更新ρi,j(g),其中α∈(0,1)为学习速率.

|

(22) |

|

(23) |

为增强算法的搜索能力,需对优质解的近邻区域进行较为细致的局部搜索.在各种常用的搜索操作中,交换操作swap和插入Insert操作构成的问题解空间中解之间的距离是最短的.其中,swap操作为随机地从加工序列中选取两个不同位置u和v,将这两个位置上的工件进行交换. Insert操作为随机的选中加工序列中两个不同的位置u和v,若u>v则进行前插操作,否则进行后插操作. u,v(u≠v)为随机数,每次执行完交叉、插入操作是均重新生成u和v.

基于这两种邻域构造的局部搜索可引导算法在更为紧凑的解空间中进行搜索,有利于提高算法的性能.因此,HEDA对全局搜索之后产生的新种群中前10个优质个体πigen+1执行基于这两种邻域的局部搜索,具体步骤如下:

步骤1:选取每个进行局部搜索的个体πigen+1执行一次扰动操作得到tmp_1.

步骤2:

令loop=1;

Repeat

令count=0;max_count=2;

Repeat

若count=0,则对tmp_1进行Insert操作得到tmp_2=Insert(πi,u,v);

若count=1,则对tmp_1进行swap操作得到tmp_2=Interchange(π1,u,v);

若f(tmp_2) < f(tmp_1),

则令count=0,tmp_1=tmp_2;

否则,令count=count+1;

Until count=max_count;

Until loop=max_loop;

步骤3:若f(tmp_1) < f(πigen+1),则令πigen+1=tmp_1.

3 仿真实验与算法比较为了验证HEDA的有效性,本文对算法进行了测试,并与已有的有效算法进行对比.

3.1 实验设置对于THPMISP_CC,目前尚无标准测试问题,故针对该问题的测试数据随机生成,生成数据具体参看(https://pan.baidu.com/s/1Vsd4xBpBE50TbyF6w78fHg).组成一个产品的工件数在[3,5]上随机产生,工件需要加工的工序在[1,3]上随机产生,工件第i个操作的加工时间在[1,100]上随机产生,工件的到达时间在[1,100]上随机产生,测试问题包含10个.所有算法和测试均采用Delphi 2010编程实现,运行程序的操作系统为Window10,CPU为2.2G Hz,内存为4 GB.每种算法对每个测试问题均在相同时间下独立运行20次. p_m_t代表对应问题中的产品数、工件数和车辆数. Best表示算法独立运行20次输出结果的最好值,Worst表示算法独立运行20次输出结果的最差值,AVG表示算法独立运行20次输出结果平均值.

HEDA的算法参数设置如下:种群的规模Psize=50,概率矩阵的学习速率α=0.3,选择种群中的优质个体的比例为η%=20%.

3.2 实验结果与比较为验证HEDA的有效性,本文将其与近年提出的求解异构并行机调度问题的有效算法GA_EDA[23]、ED_TLBO[21]进行比较.为确保比较的公平性,各算法均用于求解第一阶段,并结合相同规则求解第二、第三阶段.同时,各算法也采用相同的种群规模和解码规则.每个问题对应的最好结果用粗体表示.从表 2中可以看出,在绝大部分问题上均优势明显.这验证了所提算法可对问题解空间执行有效搜索.

| p_m_t | GA_EDA[23] | EDA_TLBO[21] | HEDA | ||||||||

| Best | Worst | AVG | Best | Worst | AVG | Best | Worst | AVG | |||

| 2_3_1 | 963 | 996 | 986.3 | 973 | 999 | 991.4 | 968 | 998 | 989.8 | ||

| 3_3_1 | 956 | 992 | 984.2 | 940 | 1002 | 968 | 957 | 992 | 983.1 | ||

| 3_4_2 | 867 | 877 | 864.2 | 869 | 878 | 871.2 | 860 | 878 | 863.6 | ||

| 4_4_2 | 991 | 1023 | 1009.4 | 998 | 1027 | 1017.2 | 991 | 1017 | 1006.1 | ||

| 4_5_2 | 759 | 774 | 763.5 | 764 | 778 | 770.4 | 756 | 774 | 761.6 | ||

| 5_3_3 | 1282 | 1318 | 1306.6 | 1288 | 1323 | 1314.8 | 1283 | 1316 | 1305.2 | ||

| 5_4_3 | 965 | 979 | 966.2 | 969 | 987 | 969.3 | 962 | 979 | 964.7 | ||

| 5_5_3 | 973 | 1007 | 988.6 | 979 | 1013 | 991.0 | 973 | 1005 | 987.1 | ||

| 6_4_3 | 1260 | 1304 | 1283.1 | 1282 | 1315 | 1287.2 | 1258 | 1298 | 1277.4 | ||

| 6_6_4 | 1049 | 1084 | 1059.8 | 1061 | 1097 | 1074.9 | 1047 | 1073 | 1056.2 | ||

| 8_8_4 | 1262 | 1297 | 1268.7 | 1274 | 1305 | 1282.1 | 1257 | 1286 | 1264.4 | ||

| 10_10_4 | 1508 | 1570 | 1528.4 | 1526 | 1597 | 1542.0 | 1501 | 1543 | 1517.5 | ||

本文通过在装配阶段增加车辆的载重约束,首次建立了一种更符合实际的三阶段异构并行机集成调度问题(Three-stage heterogeneous parallel machine integrated scheduling problem with capacitated constraint,THPMISP_CC)模型.为能快速有效地求解该问题,本文设计了融合规则的混合分布估计算法(HEDA),并通过算法对比验证了所提算法可获取问题的较优解.依据THPMISP_CC的问题特点,设计高效求解算法是进一步研究的方向.

| [1] | Kim Y K, Park K, Ko J. A symbiotic evolutionary algorithm for the integration of process planning and job shop scheduling[J]. Computers & Operations Research, 2003, 30(8): 1151–1171. |

| [2] | Dong Q Y, Lu J S, Gui Y K. Integrated optimization of production planning and scheduling in mixed model assembly line[J]. Procedia Engineering, 2012, 29(4): 3340–3347. |

| [3] | Devapriya P, Ferrell W, Geismar N. Integrated production and distribution scheduling with a perishable product[J]. European Journal of Operational Research, 2016, 259(3): 906–916. |

| [4] | Lee C Y, Cheng T C E, Lin B M T. Minimizing themakespan in the 3-machine assembly-type flowshop scheduling problem[J]. Management Science, 1993, 39(5): 616–625. DOI:10.1287/mnsc.39.5.616 |

| [5] | Potts C N, Strusevich V A, Vanwassenhove L N, et al. The Two-stage assembly scheduling problem:Complexity and approximation[J]. Operations Research, 1995, 43(2): 346–355. |

| [6] | Allahverdi A, Al-Anzi F S. A PSO and a Tabu search heuristics for the assembly scheduling problem of the two-stage distributed database application[J]. Computers & Operations Research, 2006, 33(4): 1056–1080. |

| [7] | Mozdgir A, FatemiGhomi S M T, Jolai F, et al. Two-stage assembly flow-shop scheduling problem with non-identical assembly machines considering setup times[J]. International Journal of Production Research, 2013, 51(12): 3625–3642. DOI:10.1080/00207543.2012.756151 |

| [8] | Koulamas C, Kyparisis G J. The three-stage assembly flowshop scheduling problem[J]. Computers & Operations Research, 2001, 28(7): 689–704. |

| [9] | Hatami S, Ebrahimnejad S, Tavakkoli-Moghaddam R, et al. Two meta-heuristics for three-stage assembly flowshop scheduling with sequence-dependent setup times[J]. International Journal of Advanced Manufacturing Technology, 2010, 50(9/10/11/12): 1153–1164. |

| [10] | Maleki A, Seyedi I. Taguchi method for three-stage assembly flow shop scheduling problem with blocking and sequence-dependent set up times[J]. Journal of Engineering Science & Technology, 2013, 8(5): 603–622. |

| [11] | Farahani P, Grunow M, G? nther H O. Integrated production and distribution planning for perishable food products[J]. Flexible Services and Manufacturing Journal, 2012, 24(1): 28–51. DOI:10.1007/s10696-011-9125-0 |

| [12] | Joo C M, Kim B S. Rule-based meta-heuristics for integrated scheduling of unrelated parallel machines, batches, and heterogeneous delivery trucks[J]. Applied Soft Computing, 2016, 53(1): 453–476. |

| [13] | Chang Y C, Li V C, Chiang C J. An ant colony optimization heuristic for an integrated production and distribution scheduling problem[J]. Engineering Optimization, 2014, 46(4): 503–520. DOI:10.1080/0305215X.2013.786062 |

| [14] | Fathi M, Rodr? guez V, Fontes D B M M, et al. A modified particle swarm optimization algorithm to solve the part feeding problem at assembly lines[J]. International Journal of Production Research, 2016, 54(3): 1–16. |

| [15] | Bhattacharya A, Vasant P. Soft-sensing of level of satisfaction in TOC product-mix decision heuristic using robust fuzzy-LP[J]. European Journal of Operational Research, 2007, 177(1): 55–70. DOI:10.1016/j.ejor.2005.11.017 |

| [16] | Seyedi I. TabuSearchandsimulated annealing for new three-stage assembly flowshop scheduling with blocking[J]. Interdisciplinary Journal of Contemporary Research in Business, 2012, 4(8): 394–402. |

| [17] |

熊福力, 严洪森.

基于交替迭代遗传算法的多级车间生产计划与调度的集成优化[J]. 东南大学学报(自然科学版), 2012, 42(1): 183–187.

Xiong F L, Yan H S. Integrated production planning and scheduling of multi-stage workshop based on alternant iterative genetic algorithm[J]. Journal of South University (Natural Science Edition), 2012, 42(1): 183–187. |

| [18] |

艾子义, 雷德明.

基于新型邻域搜索以碳排放为目标的混合流水车间低碳调度[J]. 信息与控制, 2017, 46(3): 311–317.

Ai Z Y, Lei D M. Novel neighborhood search for low carbon scheduling of hybrid flow shop with carbon emission[J]. Information and Control, 2017, 46(3): 311–317. |

| [19] | Wang L, Wang S, Xu Y, et al. A bi-population based estimation of distribution algorithm for the flexible job-shop scheduling problem[J]. Computers & Industrial Engineering, 2012, 62(4): 917–926. |

| [20] | Jarboui B, Eddaly M, Siarry P. An estimation of distribution algorithm for minimizing the total flowtime in permutation flowshop scheduling problems[J]. Computers & Operations Research, 2009, 36(9): 2638–2646. |

| [21] | Sun Z W, Gu X S. A novel hybrid estimation of distribution algorithm for solving hybrid flowshopscheduling problem with unrelated parallel machine[J]. Journal of Central South University, 2017, 24(8): 1779–1788. DOI:10.1007/s11771-017-3586-6 |

| [22] |

吴楚格, 王凌, 郑晓龙.求解不相关并行机调度的一种自适应分布估计算法[J].控制与决策, 2016, 31(12): 2177-2182. Wu C G, Wang L. An adaptive estimation of distribution algorithm for solving the unrelated parallel machine scheduling[J]. Control and Decision, 2016, 31(12): 2177-2182. http://www.cnki.com.cn/Article/CJFDTotal-KZYC201612009.htm |

| [23] |

李作成, 钱斌, 胡蓉, 等.

遗传-分布估计算法求解化工生产中一类带多工序的异构并行机调度问题[J]. 化工学报, 2014, 65(3): 981–992.

Li Z C, Qian B, Hu R, et al. A genetic algorithm-estimation of distribution algorithm for a kind of heterogeneous parallel machine scheduling problem with multiple operations in chemical production[J]. CIESC Journal, 2014, 65(3): 981–992. DOI:10.3969/j.issn.0438-1157.2014.03.031 |